Yüksek kromlu çekiç başlığı, yüksek verimli ve enerji tasarruflu kırma ekipmanları için nasıl "sert çekirdekli bir silah" haline geliyor?

Madencilik, metalurji, inşaat malzemeleri ve diğer endüstrilerde kırma ekipmanı, üretim hattının önemli bir halkasıdır ve aksesuarlarının performansı, ekipmanın kullanım verimliliğini ve işletme maliyetlerini doğrudan belirler. Yüksek verimli ve enerji tasarruflu kırıcılara yönelik yüksek kromlu çekiç kafaları, yüksek yoğunluklu çalışma ortamlarında mükemmel aşınma direnci ve darbe direnciyle öne çıkıyor ve kırma ekipmanlarında "sert çekirdekli bir silah" haline geliyor.

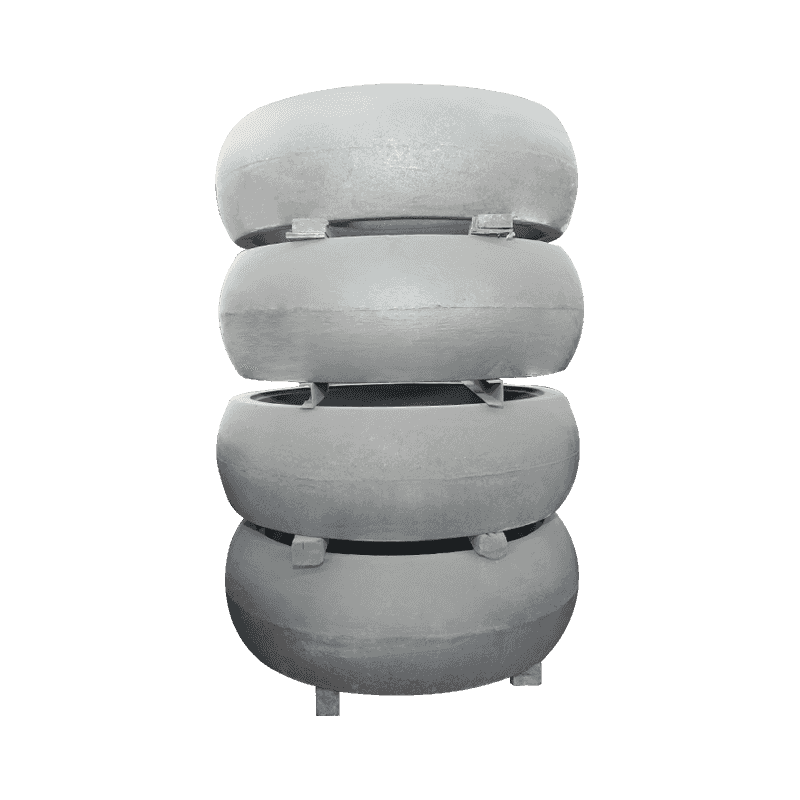

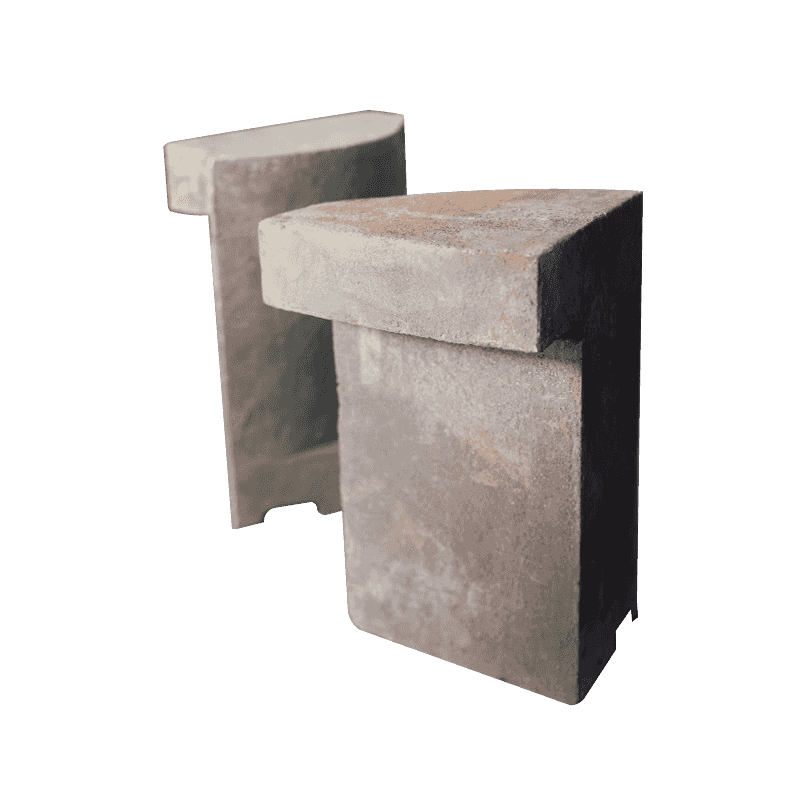

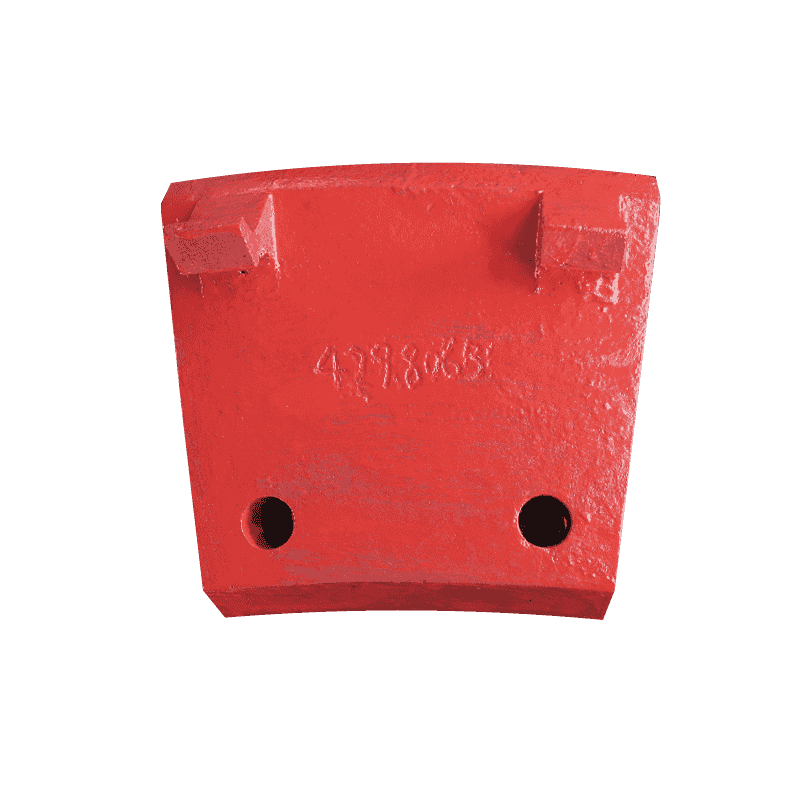

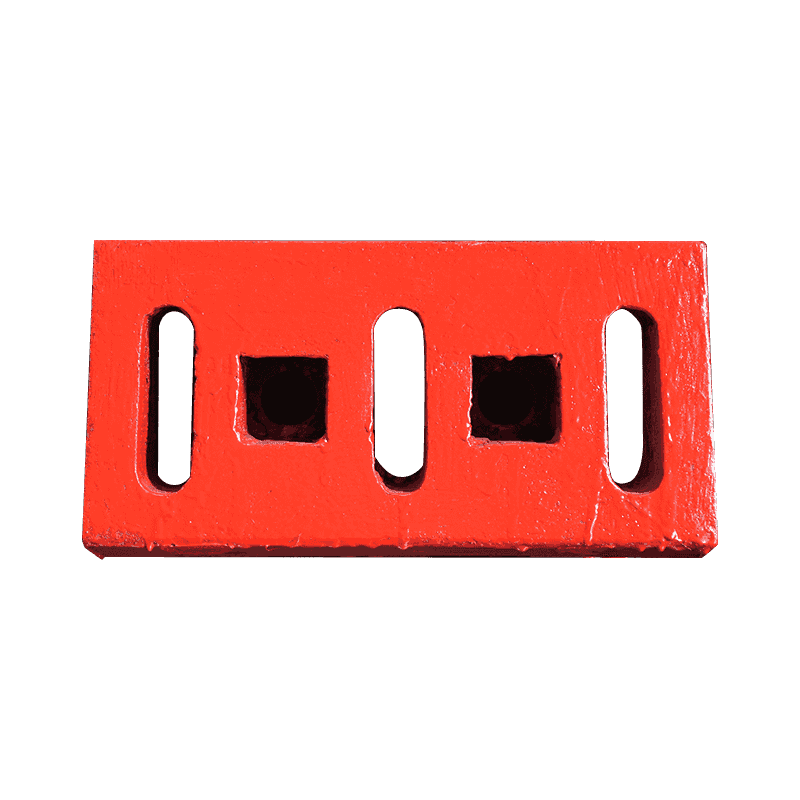

yüksek kromlu çekiç başlığı %23~30 oranında yüksek krom içeriğine sahip, yüksek kromlu alaşımlı malzemelerle ve uygun miktarda manganez ve silikon gibi alaşım elementleriyle hassas bir şekilde dökülerek hem sertlik hem de tokluğa sahip bir metal matris yapısı oluşturulur. Bu benzersiz alaşım oranı, yalnızca çekiç kafasının yüksek darbeli ve yüksek sürtünmeli ortamlarda mükemmel performansını sağlamakla kalmaz, aynı zamanda geleneksel çekiç kafalarının kolay aşınması ve kırılması sorununu da etkili bir şekilde önler.

Döküm işlemi sırasında çekiç kafası, gözenekler ve büzülme gibi potansiyel kusurları ortadan kaldırarak iç organizasyonun yoğunluğunu ve tekdüzeliğini geliştirmek için gelişmiş vakumlu döküm ve hassas döküm süreçlerini benimser. Sonraki yüzey ısıl işlemiyle (su verme ve temperleme gibi), nihai ürünün sertliği, güçlü darbe ve aşınma direnciyle HRC58-62'ye ulaşabilir ve sert cevherleri ezerken bile servis ömrü ve istikrarlı performans sağlayabilir.

Yüksek kromlu çekicin performansının iyileştirilmesi hangi "sert teknolojiye" dayanmaktadır?

Aşınma direnci, çatlama direnci ve darbe direncinden oluşan üç ana performans göstergesi arasında bir denge sağlamak amacıyla, yüksek kromlu çekiç, üretim sürecinde bir dizi ileri teknolojiyi birleştirir:

Alaşım elementlerinin optimize edilmiş oranı: Yüksek kromlu çekicin temel temeli, yüksek kaliteli malzeme bileşiminde yatmaktadır. Çekiç, ana malzeme olarak %23 ~ %30'a kadar krom içeriğine sahip yüksek krom alaşımından yapılmıştır. Krom, metallerin sertliğini ve aşınma direncini arttırmanın anahtarıdır. Metal matriste büyük miktarda sert karbür oluşturabilir ve çekiç yüzeyinin aşınma direncini önemli ölçüde artırabilir. Aynı zamanda bilimsel olarak uygun miktarlarda manganez ve silikon da eklenir. Manganez, çeliğin sağlamlığını ve mukavemetini artırma işlevine sahiptir ve çekicin darbe direncini artırabilirken, silikon deoksidasyona yardımcı olur ve alaşımın genel homojenliğini ve yüksek sıcaklık direncini artırır.

Yüksek sıcaklıkta döküm ve ısıl işlem sırasında metalin kırılgan çatlaklar oluşturmamasını sağlamak için fosfor ve kükürt içeriği %0,04'ün altında sıkı bir şekilde kontrol edilir. Bu iki yabancı madde standardı aşarsa, çekiç kafasının içinde kırılgan ara katmanlara veya çatlaklara neden olmak çok kolaydır, bu da servis ömrünü büyük ölçüde azaltır. Bu nedenle, yüksek kaliteli alaşımların oranı sadece bir "formül" değil, aynı zamanda çekiç kafasının stabil çalışıp çalışmadığının belirlenmesinde de önemli bir temeldir.

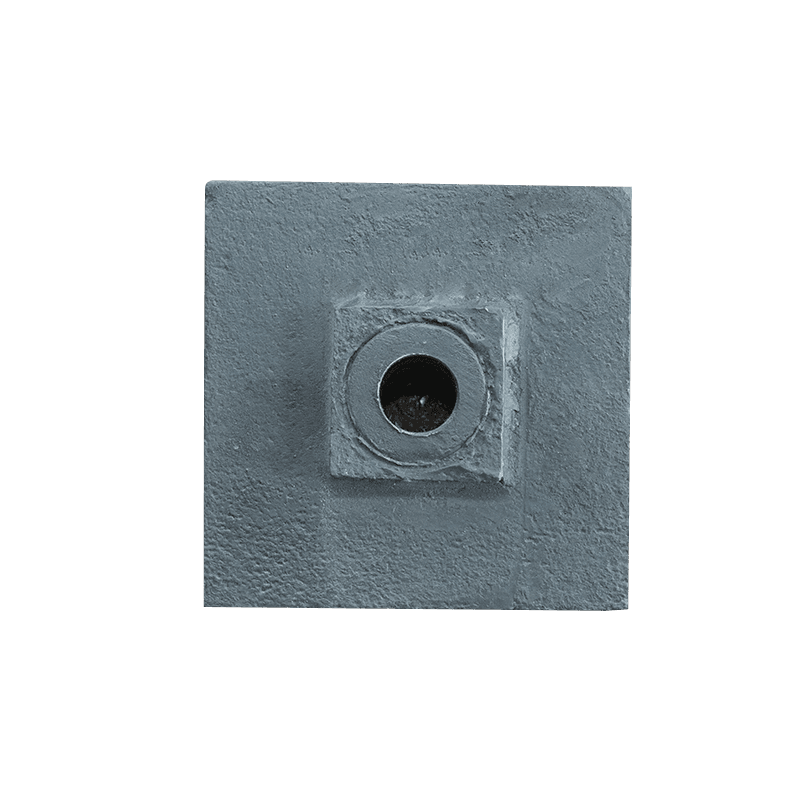

Vakumlu döküm işlemi: Geleneksel kum kalıba veya sıradan yerçekimi döküm işleminde, erimiş metal, katılaşma işlemi sırasında gözenekler, büzülme ve cüruf kalıntıları gibi döküm kusurları üretmeye eğilimlidir. Bu kusurların, yüksek yüklü darbe ortamlarında "gerilim yoğunlaşma noktaları" haline gelmesi ve çekiç kafasının erken çatlamasına veya kırılmasına neden olması muhtemeldir. Yüksek kromlu çekiç kafası, vakumlu döküm işlemini benimser, yani erimiş metal, metal oksidasyon reaksiyonu ve gaz içerme riskini etkili bir şekilde azaltan vakumlu negatif basınç ortamı altına dökülür.

biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

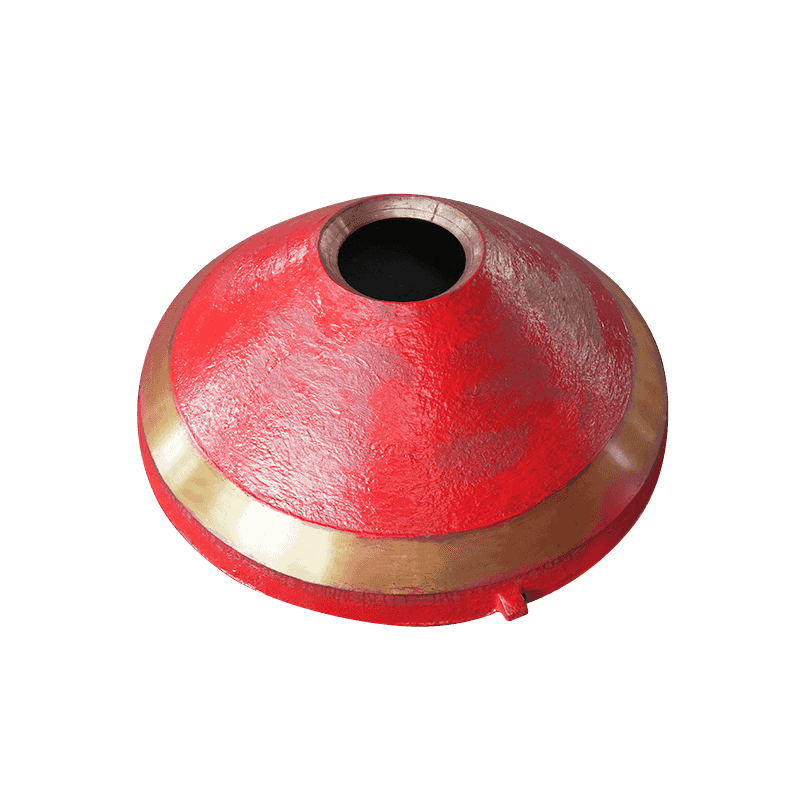

Isıl işlemle güçlendirme: Yüksek kromlu çekiç kafasının çekirdek performansı, hem aşınmaya dayanacak şekilde "sert" hem de darbeye dayanacak şekilde "sert" olmalıdır. Bu nedenle bilimsel ısıl işlem teknolojisi, performansının arttırılmasında önemli bir bağlantı haline gelmiştir. Çekiç kafası döküldükten sonra ilk önce söndürülmesi gerekir, yani ostenit bölgesinin kritik sıcaklığına (genellikle 980°C civarında) ısıtılır ve çekiç kafasının yüzeyinde yüksek sertlikte martensitik bir yapı oluşturmak için hızla soğutulur. Bu sertleştirilmiş katmanın sertliği HRC58~62'ye ulaşabilir, bu da özellikle sürekli, yüksek hızlı darbeli kırma operasyonları için aşınma direncini büyük ölçüde artırır. Bununla birlikte, "yüksek sertliğe" genellikle "yüksek kırılganlık" eşlik eder, bu nedenle çekiç kafası daha sonra temperlenmeye tabi tutulur. Temperlemenin amacı, martensitin sertliğini bozmadan çekiç kafasının içindeki artık gerilimi serbest bırakmak ve ostenitin bir kısmının dönüşümünü teşvik ederek genel tokluğu ve çatlama direncini arttırmaktır. Bu işlem, çekiç kafasının büyük bir darbeye maruz kaldığında aşırı kırılganlık nedeniyle kırılmamasını sağlar ve böylece ideal "sert ve tokluk" durumuna ulaşılır. Bazı ileri teknoloji ürünler, mikro yapıyı daha da optimize etmek, sertliği korurken yapısal stabiliteyi geliştirmek ve yüksek kromlu çekiç kafasının yüksek performanslı çıktısını garanti etmek için çoklu temperleme ve izotermal söndürme gibi çok aşamalı ısıl işlem stratejilerini de benimseyebilir.

following are the core technical parameters of the hammer head:

| Performans Parametresi | Teknik Açıklama |

|---|---|

| Alaşım Malzemesi | Yüksek kromlu alaşım (Cr %23–30, Mn %0,6–1,2) |

| Döküm Süreci | Vakumlu döküm Hassas döküm |

| Yüzey İşlem | Söndürme Temperleme |

| Yüzey Sertliği | HRC58–62 |

| Mikroyapı | Martenzit Tutulan Östenit |

| Darbe Dayanımı | Yüksek, yüksek yüklü darbeli kırma ortamlarına uygun |

| Servis Ömrü | Geleneksel yüksek manganlı çelik çekiç başlıklarından 2-3 kat daha uzun |

Bu titiz teknik sistem seti sayesinde, yüksek kromlu çekiç kafası yalnızca başlangıç aşamasında iyi performans göstermekle kalmaz, aynı zamanda uzun süreli kullanım sırasında yüksek verimli performansı koruyarak istikrarlı üretim için sağlam bir garanti haline gelir.

Pratik uygulamalarda yüksek kromlu çekiç başlığı işletmeye ne gibi değer katar?

Geleneksel malzemelerden yapılmış çekiçlerle karşılaştırıldığında, yüksek kromlu çekiçler birçok boyutta avantaj sağlar:

1. Değiştirme döngüsünü önemli ölçüde uzatın

Yüksek sertliği ve yüksek tokluğu nedeniyle, yüksek kromlu çekiçler sürekli darbeye ve güçlü sürtünmeye dayanabilir ve aşınmaya dayanıklı ömürleri sıradan yüksek manganezli çelik çekiçlerin 2 ila 3 katıdır. Ekipman değiştirme sıklığı azaltılarak arıza süresi önemli ölçüde azalır.

2. Bakım maliyetlerini azaltın

hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

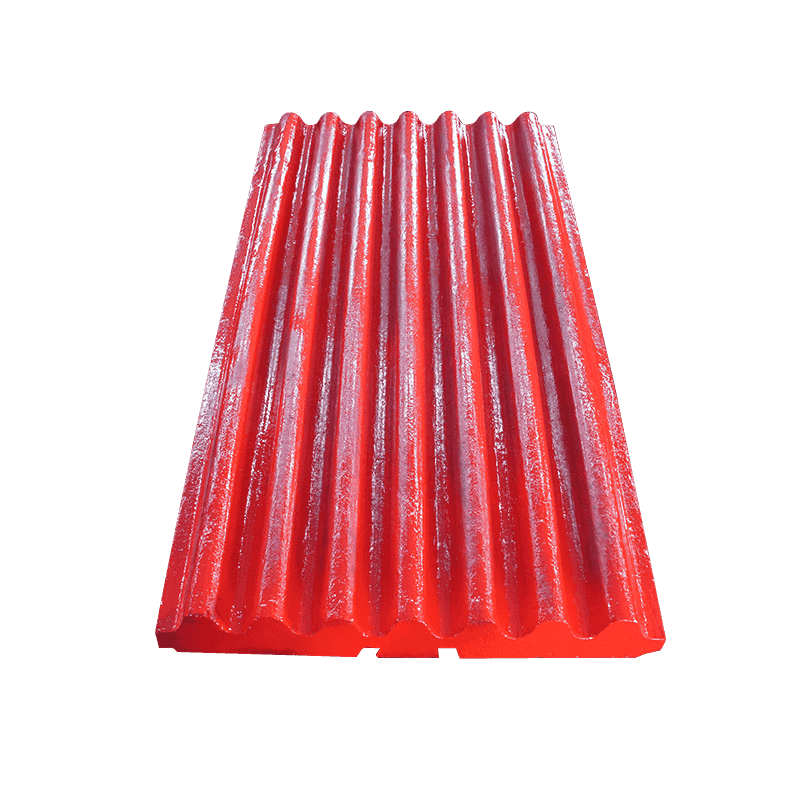

3. Üretim verimliliğini artırın

hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Yeşil ve çevre dostu üretimi desteklemek

high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.