Yüksek kromlu dökümler nasıl dikey darbeli kırıcılar için performans çarpanı haline gelebilir?

Yüksek kromlu alaşımlı dökümlerin ortaya çıkışı bu durumu tamamen değiştirdi. Ultra yüksek sertliği, mükemmel aşınma direnci ve darbe direnciyle, dikey şaft darbeli kırıcı yüksek kromlu dökümler yalnızca ekipmanın ömrünü önemli ölçüde uzatmakla kalmaz, aynı zamanda kırma verimliliğini de önemli ölçüde artırır ve işletme maliyetlerini azaltır. Bu makale, dikey şaftlı darbeli kırıcının yüksek kromlu dökümlerinin maddi avantajlarını ve optimize edilmiş tasarımın getirdiği pratik faydaları ele alacak ve kullanıcıların bunun dikey darbeli kırıcılar için neden bir "performans çarpanı" haline geldiğini anlamalarına yardımcı olacaktır.

Dikey şaftlı darbeli kırıcının yüksek kromlu dökümleri ekipman performansını neden önemli ölçüde artırabilir?

Yüksek kromlu alaşımlı malzemelerin temel avantajları

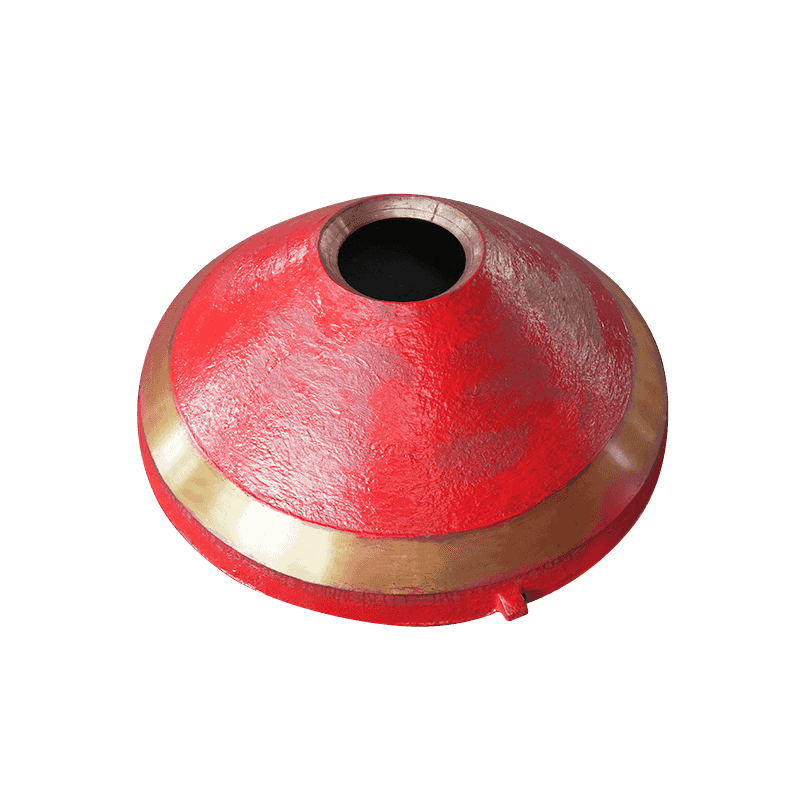

Dikey darbeli kırıcının çalışma prensibi, çekirdek bileşenlerinin yüksek hızlı darbe ve şiddetli aşınmaya karşı ikili teste dayanması gerektiğini belirler. Yüksek kromlu dökümler (genellikle %20 -%30 krom içerir), sıradan yüksek manganlı çelik veya düşük alaşımlı dökümlerle karşılaştırıldığında aşağıdaki temel özelliklere sahiptir:

Ultra yüksek sertlik, aşınma direncini 3-5 kat artırdı: Yüksek krom alaşımının sertliği, sıradan malzemelerin HRC45-50'sinden çok daha yüksek olan HRC58-65'e ulaşabilir. Granit ve bazalt gibi yüksek sertlikteki malzemeleri kırarken aşınma oranı önemli ölçüde azalır ve servis ömrü üç kattan fazla uzatılır.

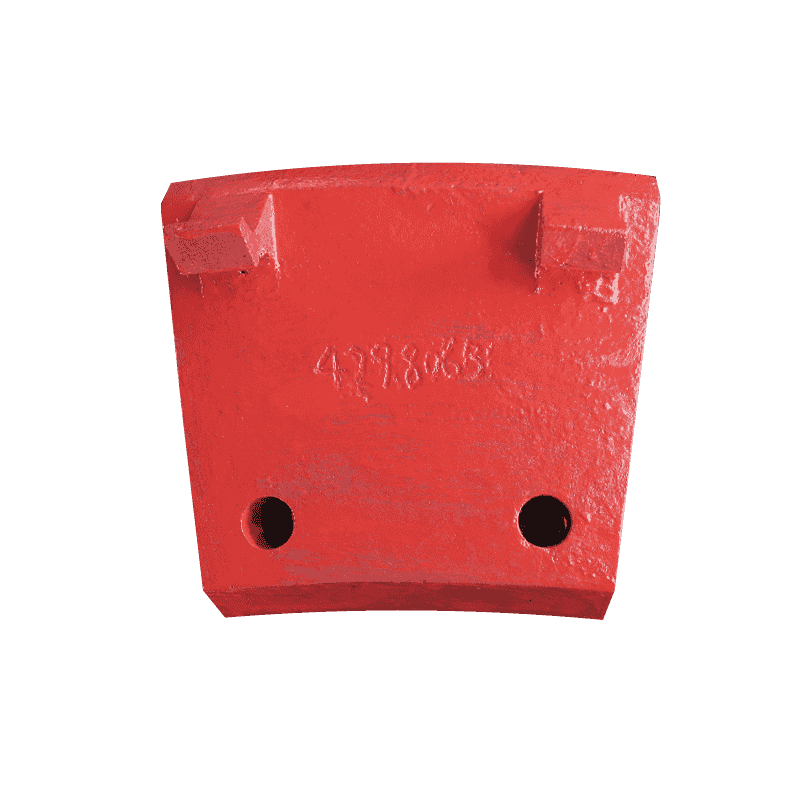

Mükemmel darbe direnci ve azaltılmış kazara kırılma: Yüksek kromlu dökümler, iyi bir tokluğa sahip olurken yüksek sertliği korumak ve yüksek hızlı darbe altında kırılgan kırılmayı önlemek için özel ısıl işlem süreçlerinden geçer. Örneğin, bir madencilik üretim hattında yüksek krom alaşımlı kırma pabuçlarının kullanılmaya başlanmasının ardından, kazara hasar oranı %80 oranında azaldı, bu da bakım için aksama süresini önemli ölçüde azalttı.

Kararlı başlangıç performansı ve azaltılmış bakım maliyetleri: Sıradan malzemeler aşınma sonrasında performansta hızlı bir düşüş yaşar, bu da kırma verimliliğinin azalmasına ve enerji tüketiminin artmasına neden olur. Yüksek kromlu dökümler tüm kullanım ömrü boyunca istikrarlı bir kırma etkisi sağlayarak ekipmanın her zaman verimli bir durumda olmasını sağlar ve güç tüketimini ton başına %10 - %15 oranında azaltır.

Tasarımı optimize etmek nasıl daha fazla fayda sağlayabilir?

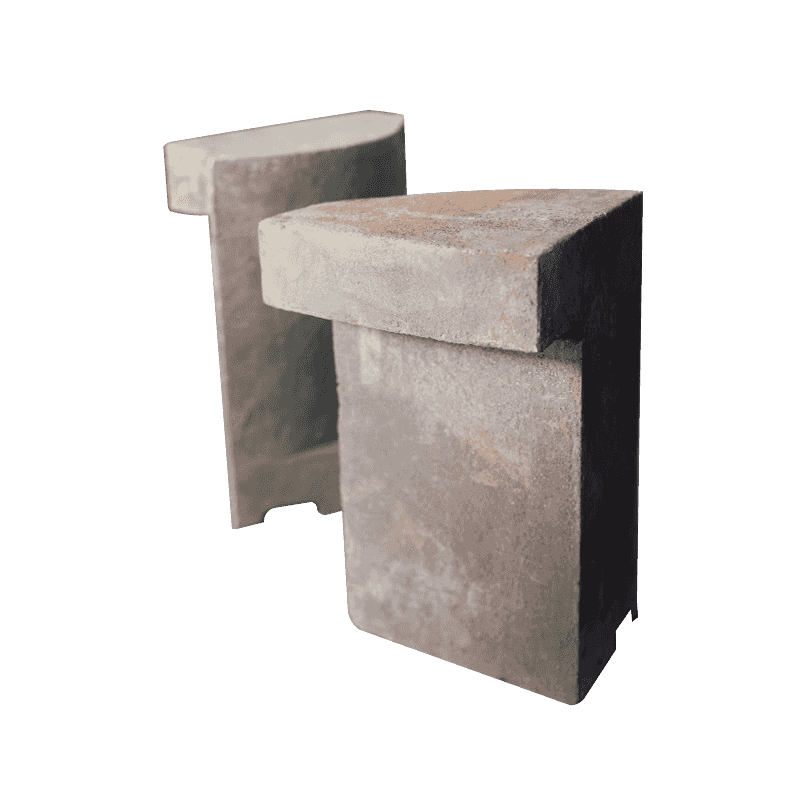

Malzemenin avantajlarına ek olarak, modern yüksek kromlu dökümler, hassas yapısal optimizasyon ve modüler tasarım yoluyla dikey darbeli kırıcıların kapsamlı performansını daha da artırır.

Kolaylaştırılmış tasarım: direnci azaltır ve kırma verimliliğini artırır

Geleneksel dökümler basit bir yapıya sahiptir ve malzeme akışı sırasında türbülansa eğilimlidir, bu da enerji kaybının artmasına neden olur. Optimize edilmiş yüksek kromlu dökümler, aerodinamik aerodinamik tasarımı benimseyerek malzemenin kırma odasından daha sorunsuz geçmesini sağlar ve etkisiz çarpışmaları azaltır, böylece kırma verimliliğini %15 - %30 oranında artırır ve ekipmanın titreşimini ve gürültüsünü azaltır.

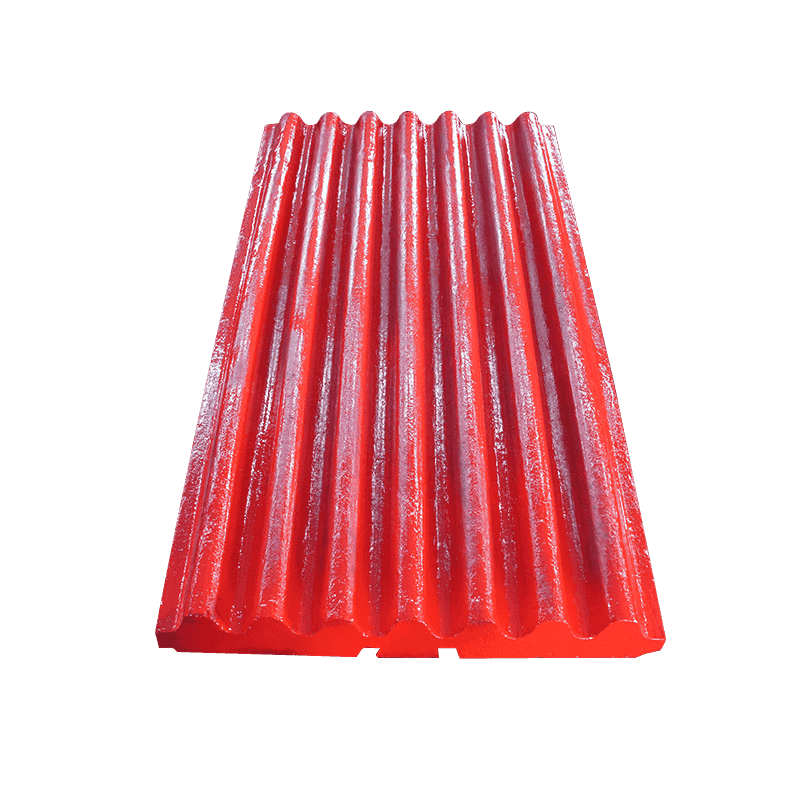

Yüzey dokusunun iyileştirilmesi: kırma etkisini artırır ve parçacık şeklini iyileştirir

Yüksek kromlu dökümlerin kırma yüzeyi, malzemeyi daha etkili bir şekilde "ısırabilen" ve darbeli kırma etkisini geliştirebilen özel dokularla (dalgalı ve tırtıklı tasarımlar gibi) işlenir. Bir çimento fabrikasının gerçek test verileri, bitmiş kum ve çakılın mükemmel parçacık şekli oranının %90'dan %98'e yükseldiğini ve iğne şekilli parçacıkların %50 oranında azaldığını göstermektedir; bu, yüksek standarttaki beton agregalarının gereksinimlerine daha uygun bir durumdur.

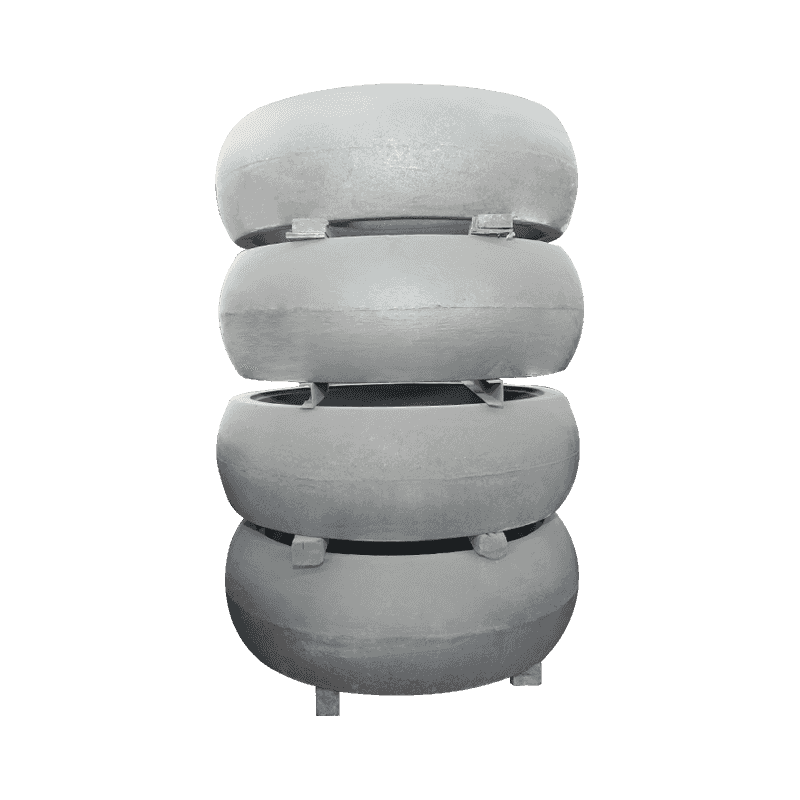

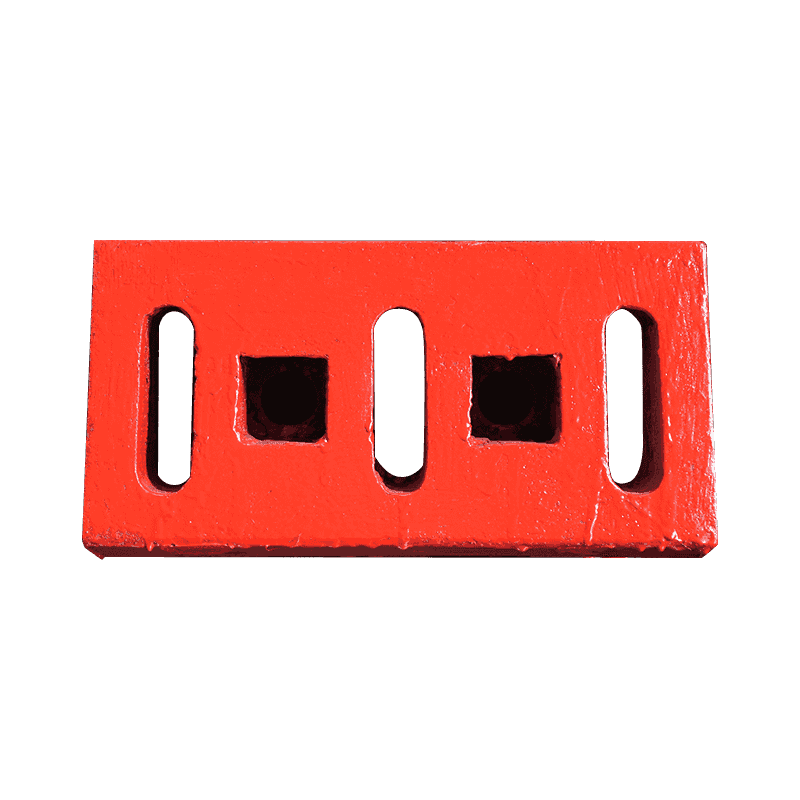

Modüler tasarım: hızlı değiştirme, arıza süresi kayıplarını azaltma

Geleneksel entegre astar değişimi birkaç saat sürerken, modern yüksek kromlu dökümler modüler bir kombinasyon tasarımını benimser ve bu tasarım şunları başarabilir: genel sökme işlemine gerek kalmadan tek parça değiştirme, bakım süresini %70 oranında azaltma (4 saatten 1 saate) ve yedek parça envanter maliyetlerini %30 oranında azaltma (yalnızca hassas modüllerin rezerve edilmesi gerekir).