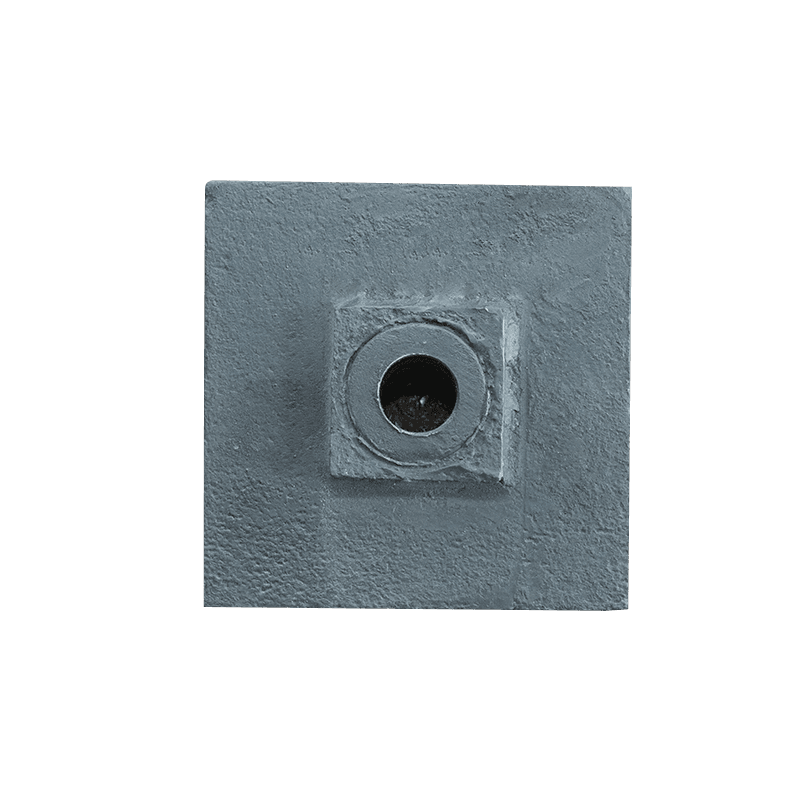

Cone Crusher yüksek manganlı çelik harç duvarı, yüksek sıcaklık, yüksek nem ve güçlü korozyon ortamlarında nasıl öne çıkabilir?

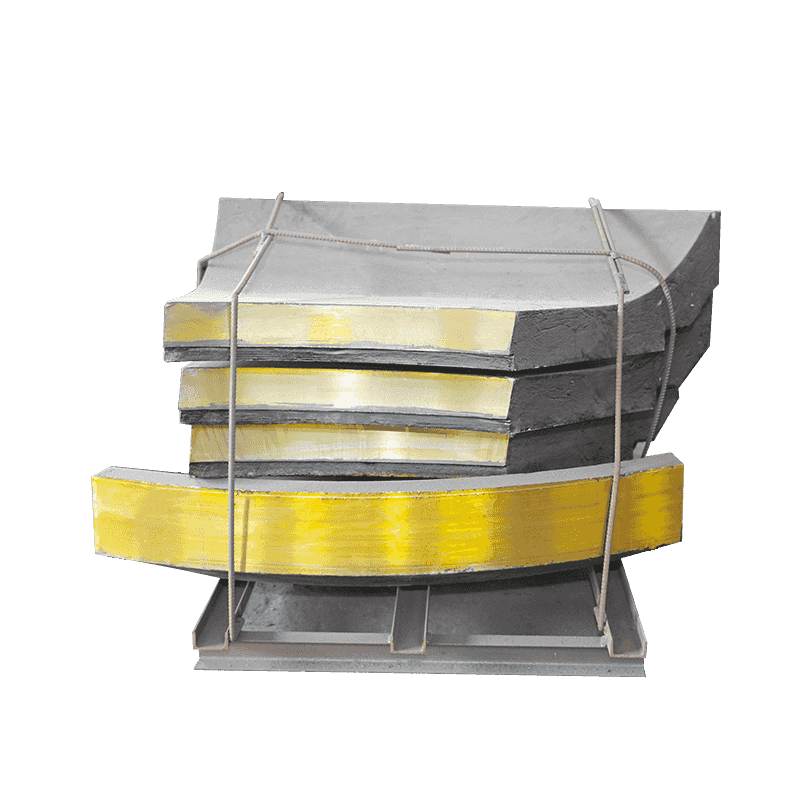

Koni Kırıcı yüksek manganlı çelik harç duvarı benzersiz kendiliğinden sertleşme özellikleri ve yüksek tokluğuyla ünlüdür. Bu temelde, karmaşık ortamlardaki performansı, krom (Cr), nikel (Ni), molibden (Mo), vb. gibi çeşitli alaşım elementlerinin eklenmesiyle daha da güçlendirilir. Bu elementler, aşınma direncini arttırırken, haddelenmiş harç duvarının antioksidan ve asit bazlı korozyon direncini önemli ölçüde artırır.

Özellikle kükürt içeren cevher, tuzlu toprak, asidik gang vb. gibi yüksek sıcaklık ve yüksek nem ve karmaşık cevher bileşimine sahip ortamlarda, geleneksel malzemeler çukurlaşmaya, gerilimli korozyona veya termal çatlaklara eğilimliyken, yüksek manganezli çelik alaşımından haddelenmiş harç duvarı, korozyon sürecini etkili bir şekilde geciktirebilir ve ekipmanın sürekli çalışmasını sağlayabilir.

Aşağıdaki tablo Cone Crusher yüksek manganez çeliğinin haddelenmiş harç duvarındaki ana alaşım elementlerinin fonksiyonlarını özetlemektedir:

| Alaşım Elemanı | İşlevsel Açıklama |

|---|---|

| Mn (Manganez) | Çeliğe iyi sertleşme yeteneği ve aşınma direnci sağlar |

| Cr (Krom) | Oksidasyon direncini ve yüzey sertliğini artırır; asit ve alkali korozyonuna etkili bir şekilde direnç gösterir |

| Ni (Nikel) | Yüksek sıcaklıklarda çeliğin yapısal stabilitesini artırır; termal çatlamaya karşı direnci arttırır |

| Mo (Molibden) | Çukur korozyonuna karşı güçlü direnç; özellikle klorür veya kükürt içeren ortamlarda etkilidir; kimyasal korozyon direncini artırır |

| C (Karbon) | Matris sertliğini arttırır; yüksek sertlikte ostenitik yapı oluşturmak için manganez ile birlikte çalışır |

Yüksek sıcaklık ve yüksek nem ortamlarında avantajlar

Gerçek operasyonlarda konik kırıcının çalışma ortamına genellikle aşağıdaki özellikler eşlik eder:

Sürekli çalışma ekipman sıcaklığının artmasına neden olur:

Modern madencilik veya endüstriyel üretim hatlarında konik kırıcılar tüm yıl boyunca sürekli ve yüksek yükle çalışırlar, kapatma ve bakım için çok az fırsat vardır. Uzun süreli mekanik hareket, ekipmanın içindeki sıcaklığın, özellikle kırma odasının etrafındaki sıcaklığın artmaya devam etmesine neden olur ve kolayca yerel bir yüksek sıcaklık ortamı oluşturur.

Bu durumda, sıradan malzemeler sıklıkla termal genleşme, soğukluk ve büzülmenin tekrarlanan değişimi nedeniyle termal yorulma çatlaklarına neden olur ve hatta malzemelerin kırılgan ve kırılmasına neden olur. Yüksek manganezli çelik haddelenmiş harç duvarı, Ni elementleri ekleyerek yüksek sıcaklıkta yapısal stabiliteyi artırır, yüksek sıcaklık stresinin neden olduğu yapısal değişikliklere direnebilir, sıcaklık dalgalanmalarının neden olduğu hasarı etkili bir şekilde önleyebilir ve uzun vadeli yüksek sıcaklıklar altında hala iyi mekanik özellikleri korumasını sağlar.

Ezilmiş malzeme yüksek nem içeriğine ve yüksek neme sahiptir:

Cevher, kömür, inşaat katı atıkları gibi gerçek kırılmış malzemelerde nem içeriği, özellikle güneydeki nemli iklimlerde veya yeraltı maden ortamında genellikle daha yüksektir. Bu tür yüksek nemli malzemenin kırma işlemi sırasında buhar ve su filmleri oluşturması çok muhtemeldir ve bu da aşağıdaki sonuçlara yol açar:

Bileşenin yüzeyi nem nedeniyle sürekli olarak aşınır;

Nemli bir mikro ortam oluşturur ve korozyon reaksiyonlarını şiddetlendirir;

Malzemenin arayüzey gerilimi artar ve aşınma deseni etkilenir.

Yukarıdaki sorunlara yanıt olarak, yüksek manganezli çelikteki krom (Cr) elementi, malzemenin oksidasyon direncini ve su korozyon direncini önemli ölçüde artırabilir ve nemli ortamlarda yine de düşük korozyon oranını koruyabilir. Aynı zamanda, yüksek tokluğa sahip matris yapısı, hidrasyonun neden olduğu malzeme soyulmasını veya çatlamasını önleyebilir ve yuvarlanan harç duvarının servis ömrünü büyük ölçüde uzatabilir.

Bazı malzemeler aşındırıcı bileşenler içerir:

Ezilecek birçok mineral ham madde, sülfürler, asit oksitler, klorür iyonları vb. gibi kimyasal bileşenleri içerir:

Pirit ve molibden gibi kükürt içeren cevherler;

Kömürde bulunan asit safsızlıkları;

İnşaat atıklarında endüstriyel atık kalıntısı.

Bu kimyasal ortamlar metallerle kimyasal reaksiyonlara çok yatkındır, bu da yüzeyde çukurlaşmaya, stres korozyonuna ve hatta baş kesme arızasına neden olur. Özellikle nem ve sıcaklığın birbirine karıştığı koşullarda korozyon hızı daha da hızlanır.

Yüksek manganezli çelikten haddelenmiş harç duvarı, asidik ve alkalin ortamın erozyonuna etkili bir şekilde direnç gösterebilen molibden (Mo) elemanlarının eklenmesiyle stabil, korozyona dayanıklı bir fazla oluşturulur. Aynı zamanda çalışma sırasında yoğun bir oksit filmi oluşturarak korozyonun çelik alt katmanla temasını önler, böylece korozyon difüzyonunu geciktirir ve iç yapıyı korur.

Mikroelektrokimyasal korozyona neden olan yüksek toz konsantrasyonu:

Kırma işlemi sırasında büyük miktarda ince toz oluşur. Bu tozlar ekipmanın metal yüzeyine yapışarak havadaki su buharı veya kimyasal gazla karışarak zayıf bir elektrolit ortamı oluşturur. Farklı metal temas alanlarında bile elektrokimyasal korozyona neden olan bir "mikro hücre etkisi" meydana gelebilir.

Bu tür korozyon genellikle göz ardı edilmesi çok kolay olan yerel korozyon çukurları, malzemelerin kararması veya yüzeylerin soyulması şeklinde kendini gösterir, ancak uzun süreli birikim, haddelenmiş harç duvarında geri dönüşü olmayan hasara neden olacaktır.

Bu gizli korozyonla başa çıkmak için, yüksek manganezli çelik haddelenmiş harç duvarlarının çoklu element oranı doğal bir bariyer sağlar; bunların arasında Cr ve Mo, elektrokimyasal korozyona karşı özellikle önemli bir dirence sahiptir ve yüksek toz konsantrasyonu ve sık iyonik aktivite bulunan ortamlarda bile stabil kalmalarını sağlar.

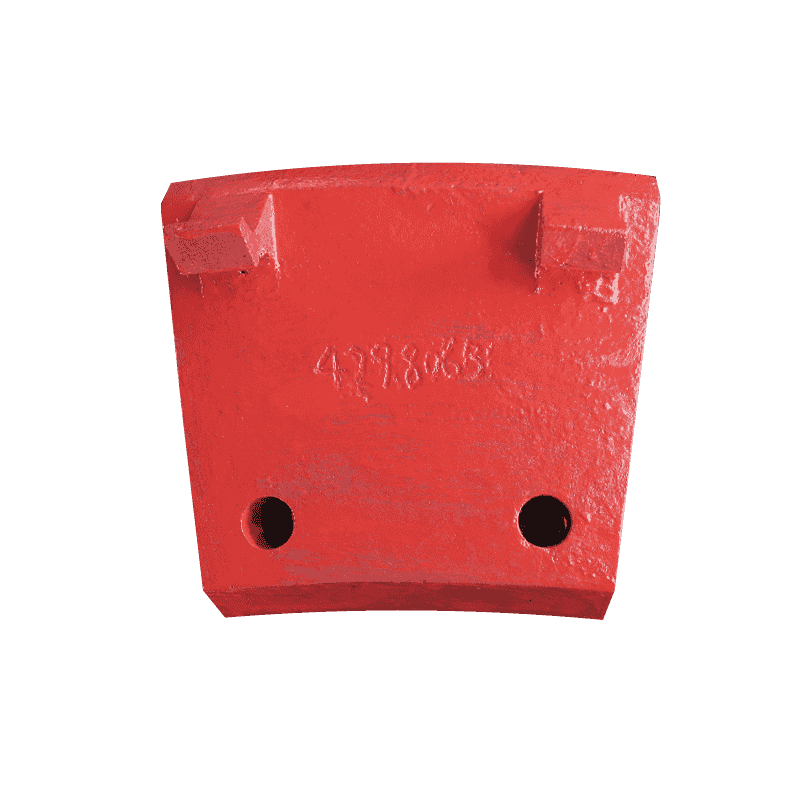

Yukarıdaki çalışma koşulları altında, geleneksel malzemeler genellikle termal yorgunluğa ve korozyon aşınmasına eğilimlidir ve bu da haddelenmiş harç duvarının arızalanmasına neden olur. Yüksek manganezli çelik alaşımının haddelenmiş harç duvarı, yoğun bir oksit filmi oluşturabilir, kimyasal ortam erozyonunu engelleyebilir, yüksek tokluğu ve çatlama direncini koruyabilir ve servis döngüsünü önemli ölçüde uzatabilir. Veriler, sıradan manganez çeliğine kıyasla servis ömrünün %30'dan fazla artırılabileceğini gösteriyor.

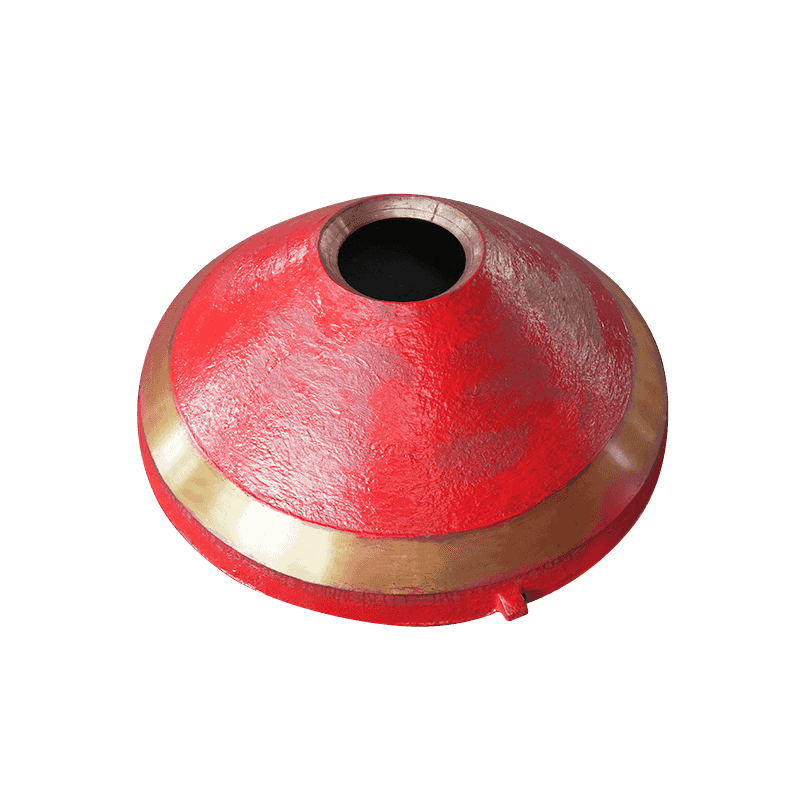

Uygulama senaryoları ve uyarlanabilirlik

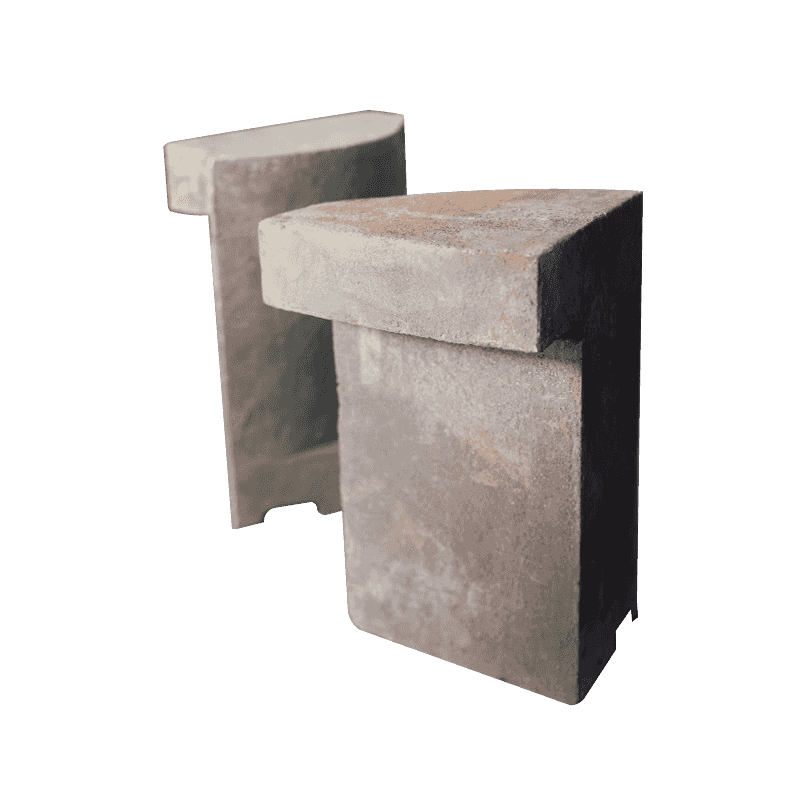

Konik Kırıcı Yüksek Manganlı Çelik Harç Duvarı aşağıdaki gibi kırık ortamlarda yaygın olarak kullanılır:

Metal madenleri: demir cevheri, bakır cevheri, nikel cevheri gibi yüksek sertlikte ve oldukça aşındırıcı mineraller

Metalik olmayan madenler: kuvars kumu, feldispat, florit ve diğer kükürt içeren metalik olmayan malzemeler

Kömür endüstrisi: kömür gangı, kükürt içeren kömür gibi asidik ıslak kömür katmanı

Yapı malzemeleri endüstrisi: beton geri dönüşüm malzemeleri, tuğla, kiremit ve kiremit kalıntıları, inşaat atıkları vb. Tuz-alkali katı atıklar

Bu uygulamalarda, Cone Crusher yüksek manganezli çelik haddelenmiş harç duvarı yalnızca yüksek mukavemeti ve yüksek tokluğu korumakla kalmaz, aynı zamanda tekrarlanan darbelerde birden fazla sertleşme katmanı oluşturabilen ve aşınma sürecini geciktirebilen alaşım elementlerinin sinerjik etkisi nedeniyle iyi bir kendi kendini iyileştirme ve yeniden sertleşme özelliklerine de sahiptir.