Darbeli kırıcı için yüksek krom plakalı çekiç neden kırma verimliliğini önemli ölçüde artırabilir ve enerji tüketimini azaltabilir?

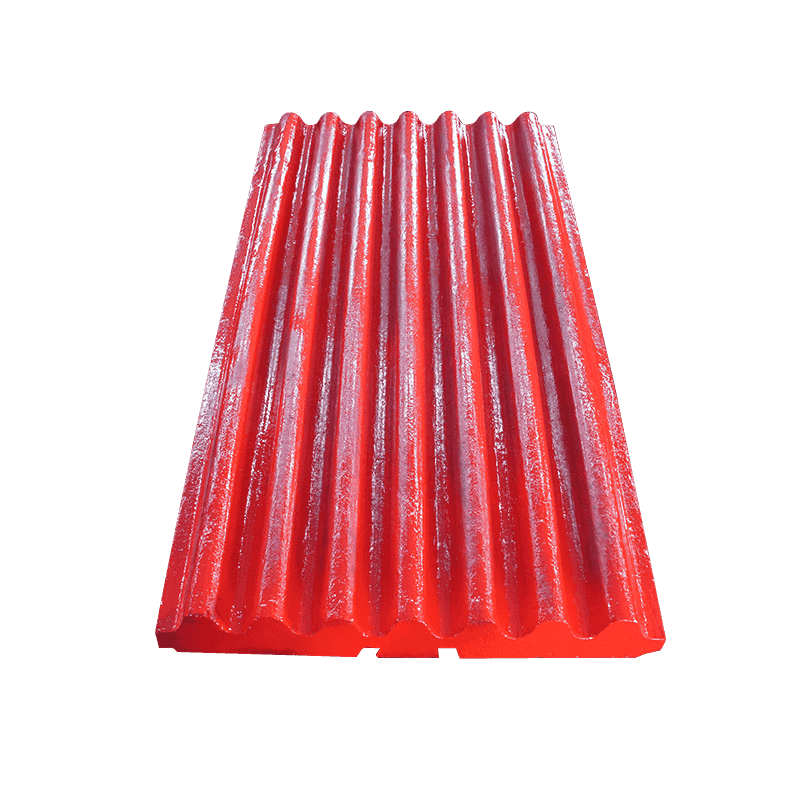

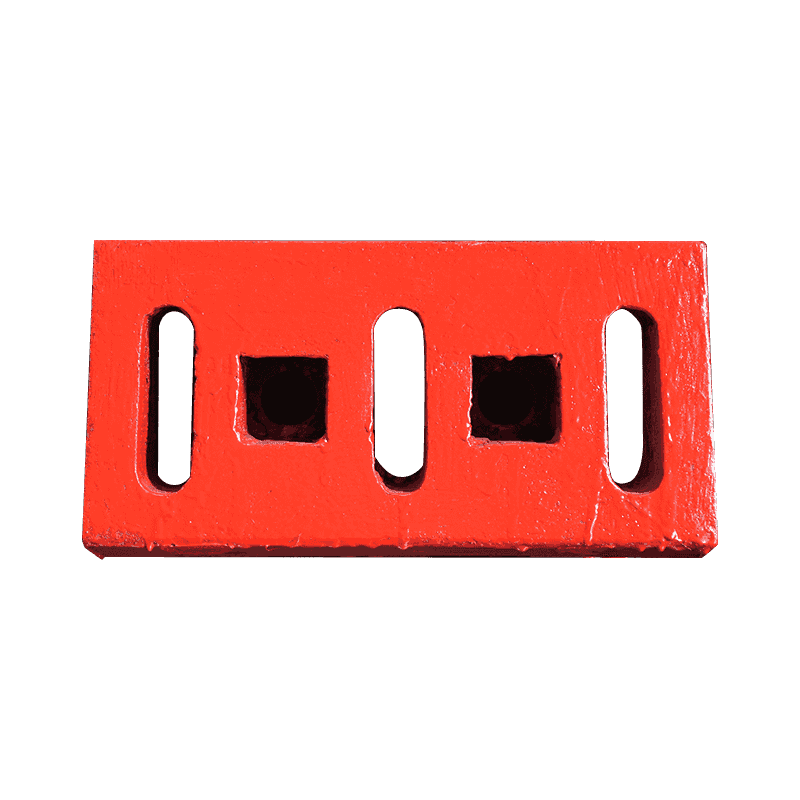

Bu Darbeli kırıcı için yüksek krom plaka çekiç Yapısal tasarım, özellikle çekiç darbe yüzeyinin geometrik yapısı kapsamlı ve sistematik olarak optimize edilmiş olup, bu da genel performansını ve iş verimliliğini büyük ölçüde artırmıştır. Geleneksel çekiç tasarımlarının çoğu doğrusal düzlemsel darbe yapısı kullanır. Üretim süreci nispeten basit olmasına rağmen, gerçek kırma işleminde bariz kusurlar vardır. Örneğin, yüksek hızlı dönen çekiç malzeme ile çarpıştığında, darbe yüzeyinin doğrusal düzlemi nedeniyle, belirli temas noktalarında yerel bir gerilim yoğunlaşma alanı oluşturmak kolaydır; bu, yalnızca çekicin bazı alanlarında aşırı darbe yüklerine neden olmakla kalmaz, erken aşınma veya çatlaklara neden olur, aynı zamanda temas anında bir miktar enerjinin elastik olarak serbest bırakılmasına veya etkisiz bir şekilde dağılmasına neden olur, böylece kırma verimliliği azalır.

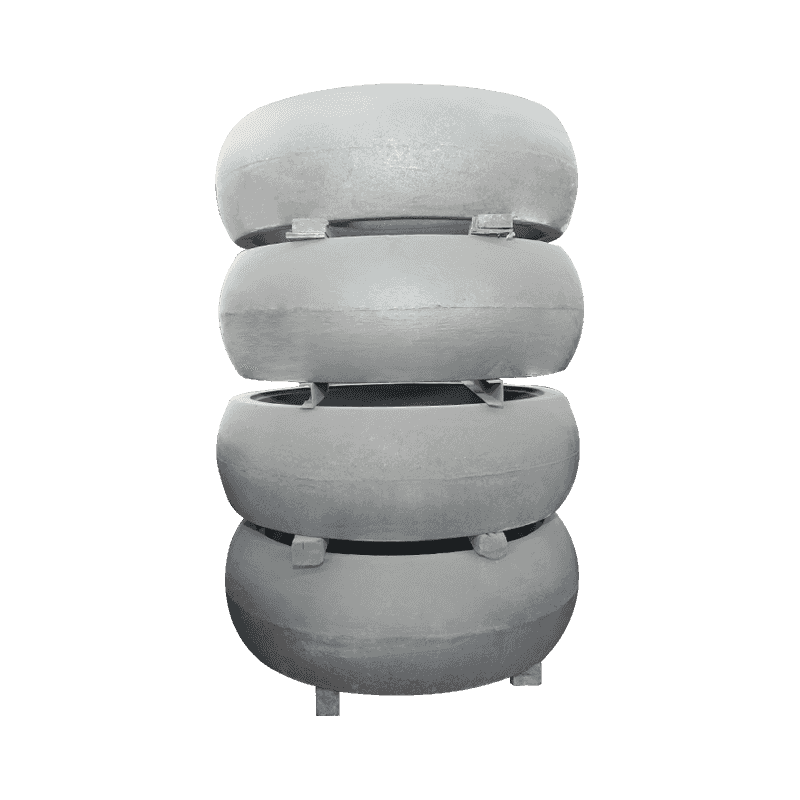

Bu sorunu çözmek için, darbeli kırıcıya yönelik yüksek krom plakalı çekiç, tasarımında yenilikçi bir şekilde bir yay veya kademeli olarak deforme olmuş kavisli darbe yüzeyi kullanır. Geleneksel doğrusal plaka çekici malzemeye çarptığında, küçük temas alanı nedeniyle, genellikle bir anda yerel bir yüksek gerilim alanı oluşturulur ve darbe kuvveti yoğunlaşarak çekicin belirli bir pozisyonunun ortalama seviyeyi çok aşan bir darbe yükü taşımasına neden olur. Bu sadece bu bölgede daha hızlı aşınmaya yol açmakla kalmaz, aynı zamanda mikro çatlakların kolayca genişlemesine neden olur ve bu da plaka çekicinin erken arızalanmasına neden olur.

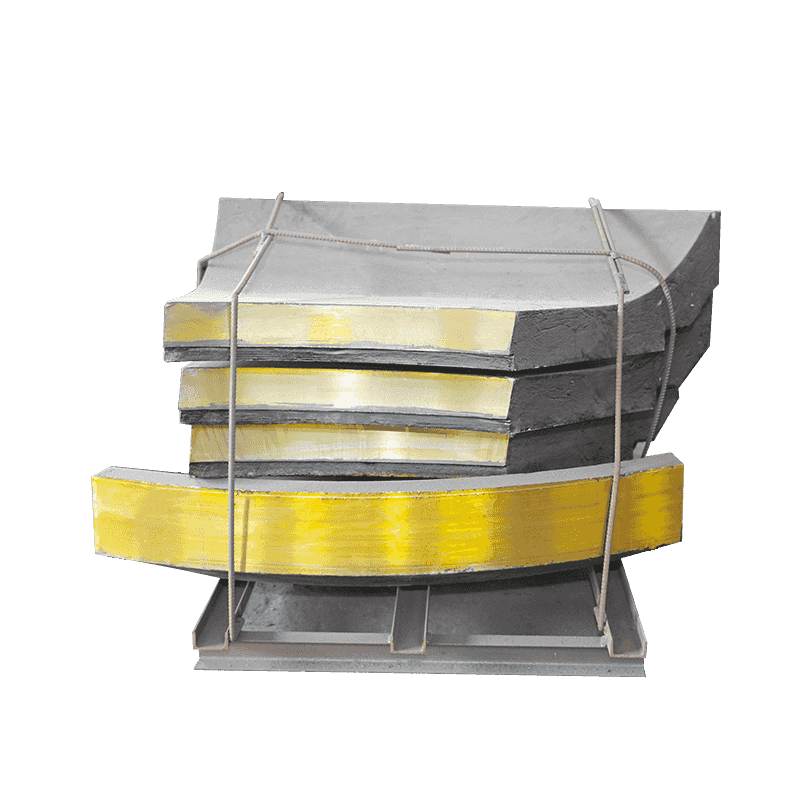

Yay şeklindeki veya kademeli olarak deforme olan darbe yüzeyi benimsendikten sonra, çekiç ile malzeme arasındaki temas yüzeyi genişletilir ve temas süreci ani darbe yerine kademeli temastır. Bu temas modu, darbe gerilimini etkili bir şekilde dağıtabilir, ünite alanındaki kuvveti daha düzgün hale getirebilir, böylece yerel aşırı yük riskini önemli ölçüde azaltabilir ve plaka çekiç gövde malzemesi için "esnek koruma" sağlayabilir. Test verilerine göre, bu yapıya sahip plakalı çekicin ortalama servis ömrü %30'dan fazla uzatılabilir ve bakım sıklığı büyük ölçüde azalır. Ark yapısının bir diğer büyük avantajı da "esnek iletim" özelliğine sahip olmasıdır. Çarpma işlemi sırasında malzeme, basit bir anlık darbe yerine, plaka çekicinin yüzeyinde kayma-kesme-sıkıştırma gibi bileşik bir kuvvete maruz kalır. Bu kuvvet modu, kinetik enerjinin daha istikrarlı bir şekilde kırma enerjisine dönüştürülmesini sağlar, böylece enerji kaybı azaltılır ve enerji kullanımı iyileştirilir. Plaka çekicinin yay yapısının geometrik özellikleri doğal olarak malzemeleri yönlendirme işlevine sahiptir. Yüksek hızda dönerken, darbe yüzeyi yalnızca bir darbe rolü oynamakla kalmaz, aynı zamanda kırılmış malzemeyi belirli bir yönde hareket edecek şekilde "çeker".

Kavisli yüzey yapısı kinetik enerjinin kırma enerjisine dönüştürülmesi sürecinde daha yüksek verim gösterir. Çarpma sırasındaki gerilim dağılımı daha düzgün olduğu için kinetik enerji, malzemenin iç yapısı üzerinde daha tam olarak etki edebilir ve enerji israfına neden olan geleneksel yapı gibi kırma işlemini gerçekleştirmek için yerel yüksek yoğunluklu darbeye güvenmek yerine kesme, bölme ve kırma gibi çoklu kırma mekanizmalarının birleşik eylemi altında kırma işlemini tamamlamayı kolaylaştırır. Araştırma verileri, optimize edilmiş yapısal tasarıma sahip yüksek kromlu plaka çekicinin kırma verimliliğinin, birim enerji tüketimi başına %18'den fazla artırılabildiğini göstermektedir. Bu sonuç özellikle gerçek üretim hattında olağanüstüdür ve özellikle sert kaya, cüruf ve çimento klinkeri gibi yüksek mukavemetli ve yüksek sertlikteki malzemelerin kırılması için uygundur.

Optimize edilmiş yapı aynı zamanda gürültüyü ve titreşimi de etkili bir şekilde azaltabilir. Geleneksel yapıda, şiddetli darbe ve eşit olmayan enerji dağılımı nedeniyle, ekipmana genellikle çalışma sırasında büyük gürültü ve mekanik titreşim eşlik eder, bu da çalışma ortamını ve ekipman stabilitesini etkiler. Kavisli darbe tasarımı, kırma işlemini daha sürekli ve kararlı hale getirir, mekanik sistemin darbe yükünü azaltır, rulmanlar ve rotorlar gibi ekipmanın diğer parçalarının servis ömrünü etkili bir şekilde uzatır ve bakım sıklığını ve yedek parça değiştirme maliyetlerini azaltır.

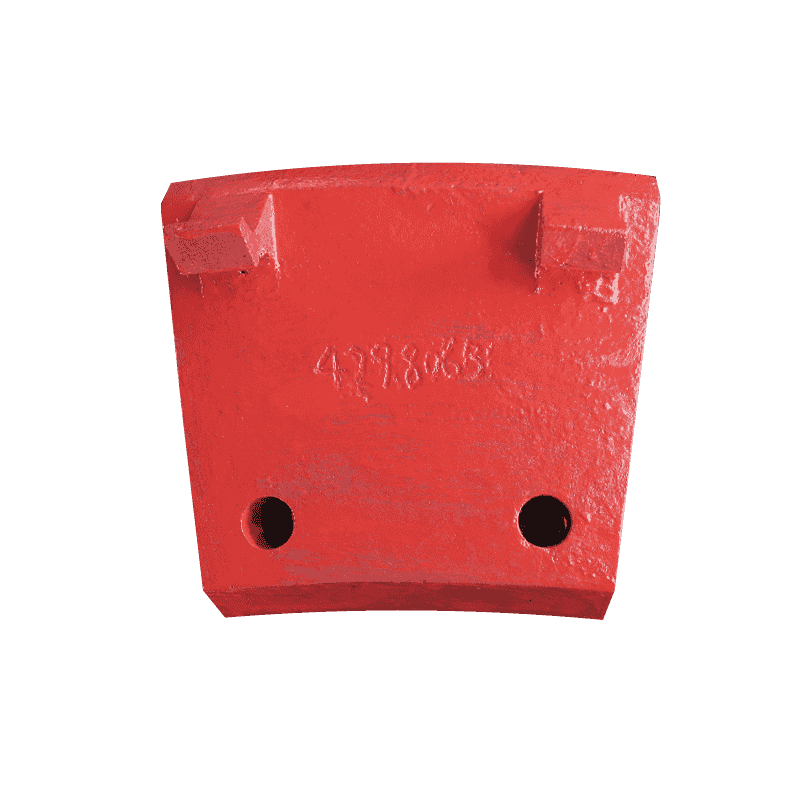

Plaka çekicinin darbe açısı da bilimsel olarak hesaplanmış ve "makul darbe açısı" olarak adlandırılan değere ulaşmak için defalarca test edilmiştir. Bu açılı tasarım, darbe sırasında geleneksel çekiç kafasının ürettiği büyük miktardaki geri tepme enerji kaybından kaçınarak, malzemenin darbe anında daha etkili bir şekilde bölünmesine ve ezilmesine olanak tanır. Makul darbe açısı, yalnızca tek bir darbenin enerji tüketimini azaltmakla kalmaz, aynı zamanda çoklu darbelerin sıklığını da arttırır, böylece malzeme daha kısa sürede daha kapsamlı bir kırma işlemini tamamlayabilir.

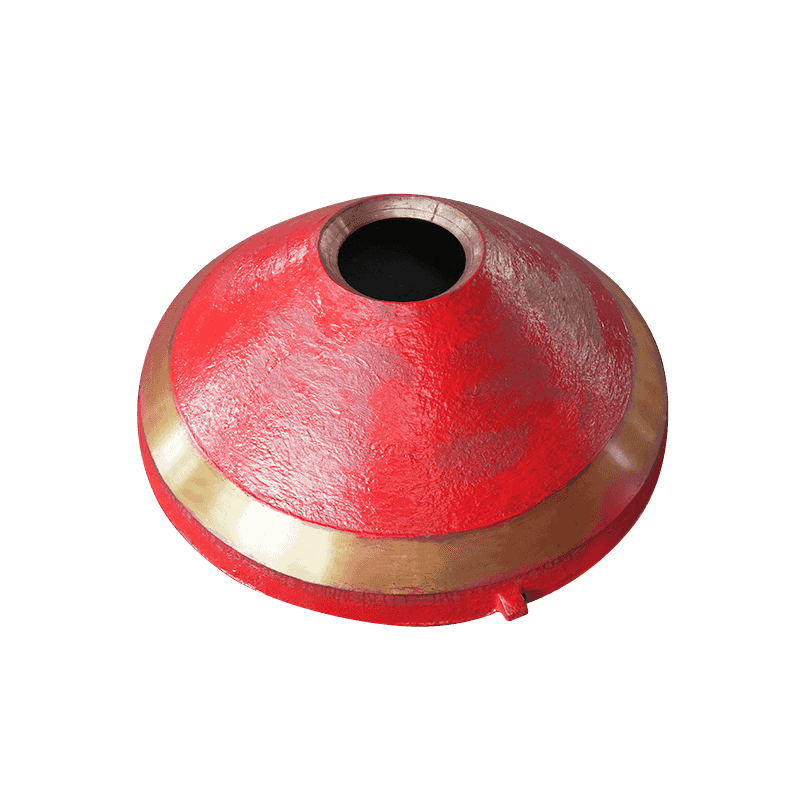

Enerji tasarrufu açısından darbeli kırıcının yüksek kromlu çekiçleri de önemli avantajlar göstermektedir. Yüksek kırma verimliliği ve yüksek enerji dönüşüm oranı nedeniyle, makinenin tüm çalışması için gereken güç talebi büyük ölçüde azalır. İstatistiklere göre, aynı çıkış koşullarında, darbeli kırıcının yüksek kromlu çekiçlerini kullanan darbeli kırıcı, enerji tüketiminde %15-%20 oranında tasarruf sağlayabilmektedir. Özellikle büyük ölçekli üretim hatlarında bu enerji tasarrufu avantajı daha belirgindir ve bu da işletme maliyetlerinde gerçek bir azalma sağlar.

Yüksek krom plakalı çekicin yüksek aşınma direnci, ekipmanın servis ömrünü etkili bir şekilde uzatır, değiştirme sıklığını azaltır ve işçilik ve bakım maliyetlerinden büyük oranda tasarruf sağlar. Hammadde ve enerji fiyatlarının yüksek düzeyde devam ettiği mevcut bağlamda, bu durum şüphesiz işletmelere önemli ekonomik faydalar sağlamaktadır. Yüksek krom plakalı çekiçli darbeli kırıcı, madencilik, makine yapımı kum üretimi, inşaat atıklarının işlenmesi, çimento klinkeri kırma ve diğer alanlarda yaygın olarak kullanılmaktadır.