Darbeli kırıcıda yüksek krom plakalı çekicin tane boyutunun standardı aşmasının nedeni nedir?

Madencilik, inşaat atıklarının işlenmesi ve kum ve çakıl agrega üretimi alanlarında darbeli kırıcılar temel ekipmanlardır ve bunların deşarj parçacık boyutunun kontrolü, ürün kalitesi ve üretim verimliliği üzerinde hayati bir etkiye sahiptir. Ekipmanın önemli bir hassas bileşeni olan yüksek kromlu plaka çekici, mükemmel aşınma direncine ve darbe direncine sahiptir. Bununla birlikte, fiili işletimde, çeşitli faktörlerin etkisi nedeniyle, üretim hattının stabilitesini ve ekonomik faydalarını ciddi şekilde etkileyen aşırı deşarj partikül boyutu sorunu sıklıkla ortaya çıkar.

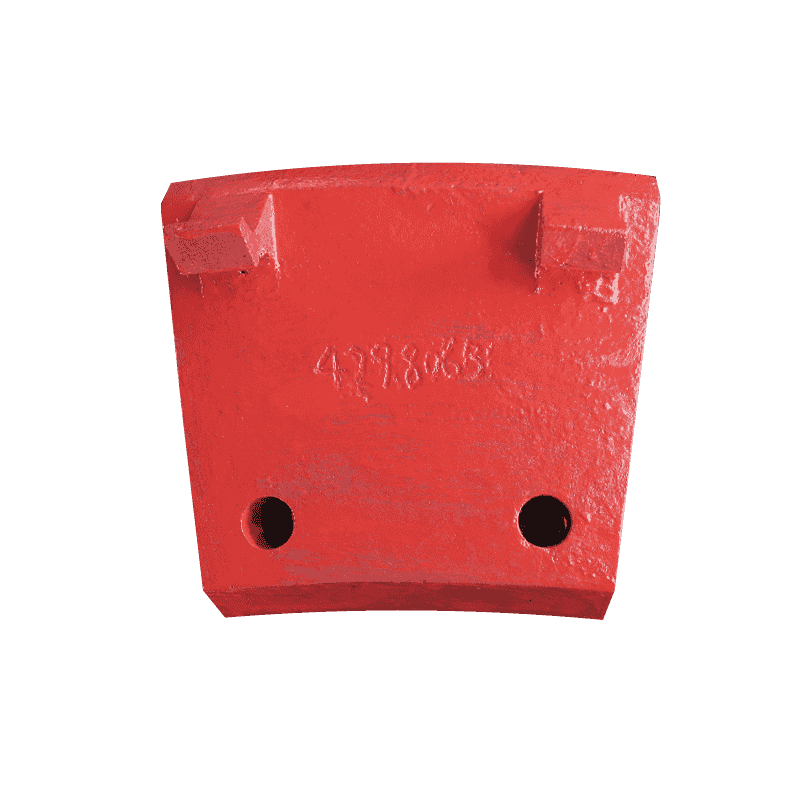

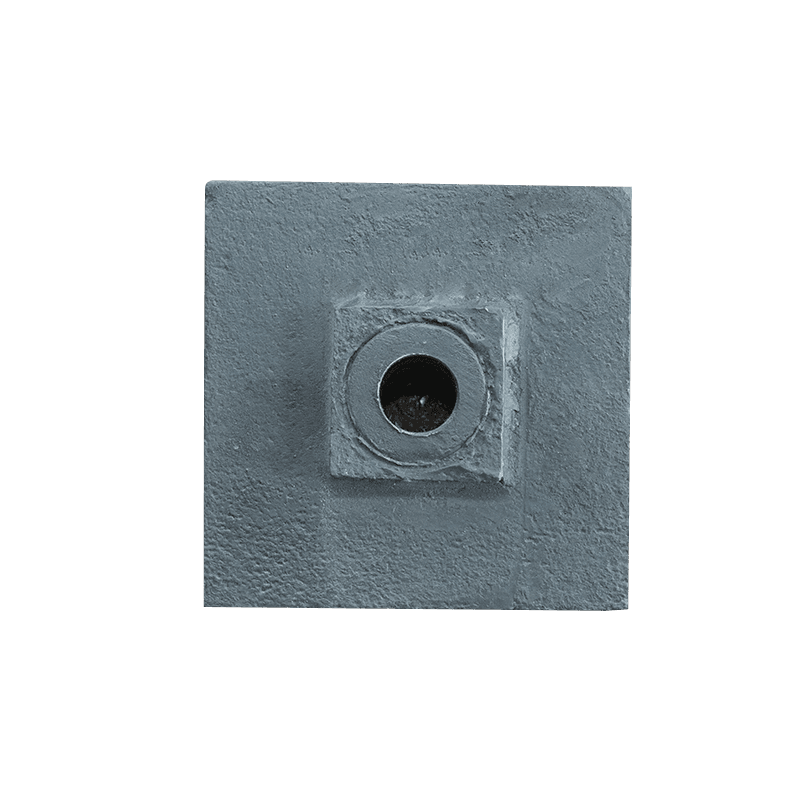

Aşınma durumu yüksek kromlu plaka çekiç aşırı deşarj partikül büyüklüğüne yol açan ana faktördür. Yüksek sertlikteki malzemelerin uzun süreli etkisi altında, plaka çekicinin yüzeyinde eşit olmayan bir aşınma deseni ortaya çıkacak ve kenar alanının aşınma hızı, merkez alanınkinden %30 ila %50 daha hızlı olacaktır. Bu eşit olmayan aşınma, plaka çekicinin çarpma yüzeyinin eğrilik yarıçapını arttırır, malzeme çarpışmasının temas alanını azaltır ve tek bir vuruşun enerji yoğunluğunu %40'tan fazla azaltır. Plaka çekici orijinal boyutunun %70'ine kadar aşındığında, malzemeyi kırma verimliliği %65 düşecek ve bu durum, yetersiz şekilde ezilen malzemelerin boşaltma portuna girmesine neden olacaktır. Bir çimento fabrikasından alınan izleme verileri, çekiç aşınmasındaki her 1 mm'lik artış için, deşarjdaki 5 mm'den büyük parçacıkların oranının yüzde 2,3 oranında artacağını ve aşınma 15 mm'ye ulaştığında parçacık boyutu aşılma oranının %30'u aşacağını gösterdi.

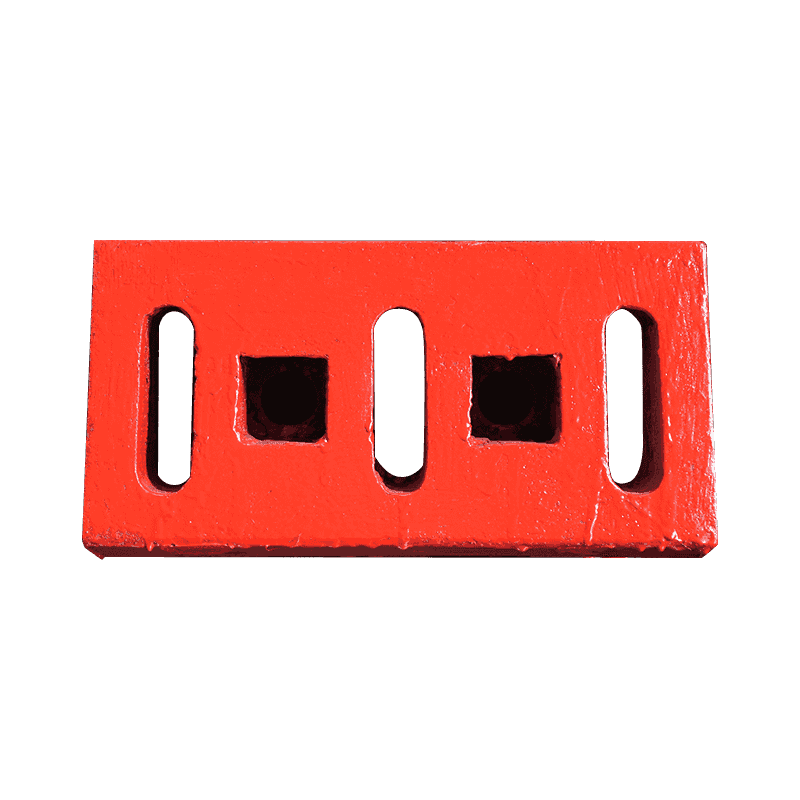

Çekiç ile darbe plakası arasındaki boşluk kontrolünün başarısızlığı, deşarjın kontrol dışı parçacık boyutunun doğrudan nedenidir. Darbeli kırıcıda çekiç ile darbe plakası arasındaki boşluk kırma odasının anahtar boyutunu oluşturur ve bu da malzeme boşaltılmadan önce minimum parçacık boyutunu doğrudan etkiler. Çekiç aşınması veya kurulum sapması nedeniyle boşluk tasarım değerinin 1,5 katına genişletildiğinde, nitelikli parçacık boyutundaki malzemelerin geçiş hızı %85'ten %45'e keskin bir şekilde düşecek ve bu da deşarjdaki büyük parçacıkların içeriğinde bir artışa neden olacaktır. Bir inşaat atığı arıtma tesisi örneği, boşluktaki her 1 mm'lik artış için, deşarjdaki 10 mm'den büyük parçacıkların oranının yüzde 1,8 artacağını ve boşluk 25 mm'ye ulaştığında parçacık boyutu aşılma oranının %28'e ulaşacağını göstermektedir. Ayrıca boşluk ayarlama cihazının aşınması veya gevşemesi, gerçek boşluğun tasarım değerinden ±3 mm sapmasına neden olacak ve parçacık boyutu dalgalanmasını daha da şiddetlendirecektir.

Ekipman çalışma parametrelerindeki sapmalar da aşırı deşarj partikül boyutunun gizli bir faktörüdür. Rotor hızının dalgalanması, malzemelerin kırma odasında kalma süresini ve çarpışma enerjisini doğrudan etkiler. Hız, tasarım değerinin %90'ından düşük olduğunda, malzemenin kırma haznesindeki hareket yörüngesi bozulacak, bu da etkili çarpışma sayısında %40'lık bir azalmaya neden olacak ve yeterince ezilmeyen malzemelerin önceden boşaltılmasına neden olacaktır. Bir madencilik şirketinden alınan izleme verileri, hızdaki her 50 devir/dakikalık azalma için, boşaltılan parçacık boyutunun D90 değerinin 1,2 mm artacağını gösterdi. Aynı zamanda aşırı besleme parçacık boyutu, çekicin darbe kapasitesi eşiğini aşacaktır. Beslemede tasarlanan maksimum parçacık boyutunun %20'sinden daha büyük malzemelerin oranı %15'i aştığında, kırma verimliliği %55 düşecek ve büyük parçacıkların doğrudan kırma odasından geçmesine neden olacaktır.

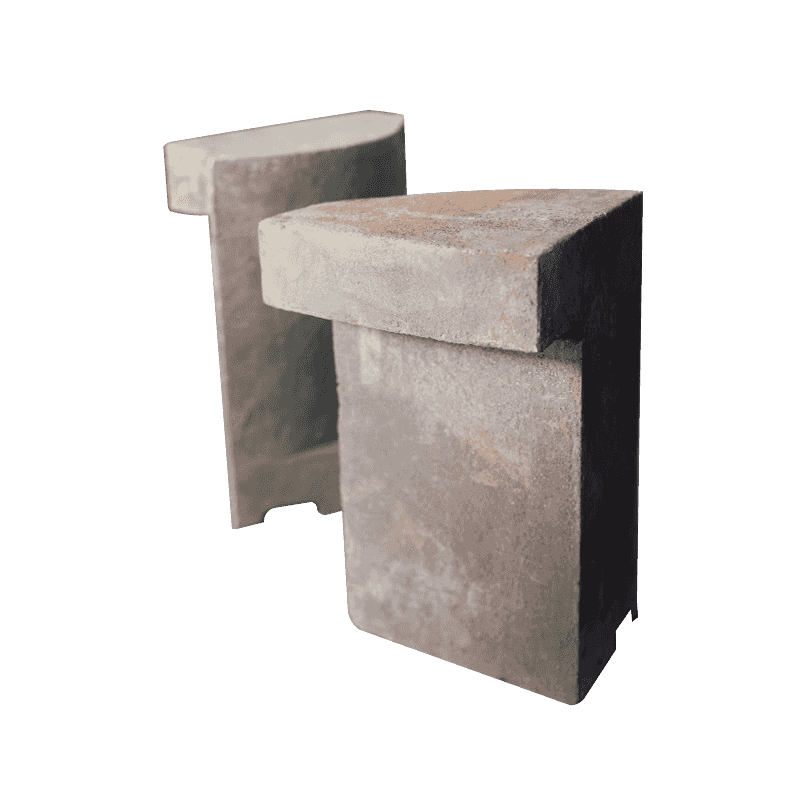

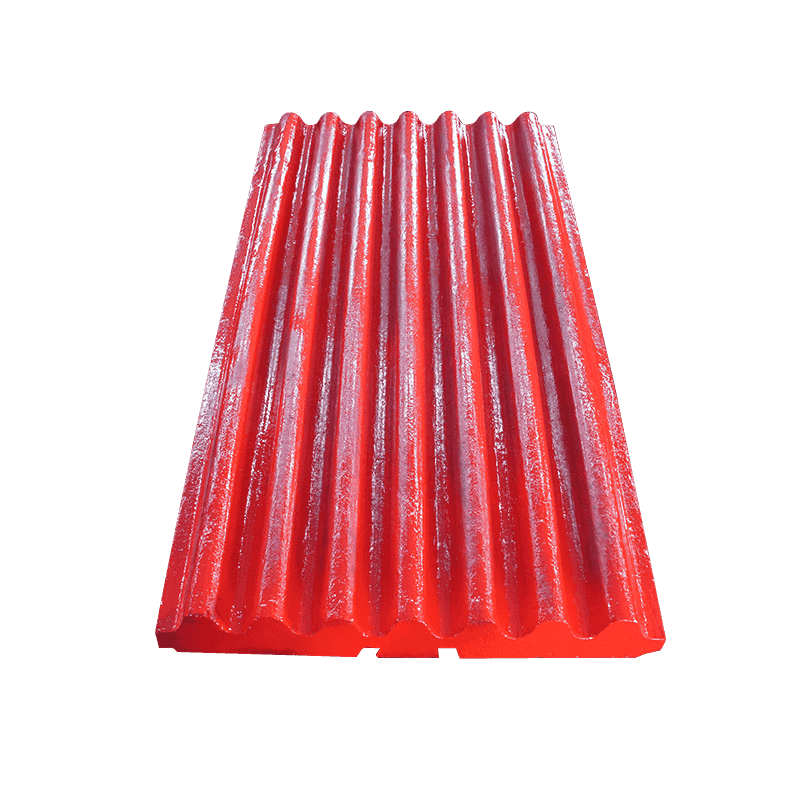

Ekipmanın yapısal parçalarının anormal aşınması aynı zamanda parçacık boyutu kaybı riskini de artırır. Kırma odasının önemli bir bileşeni olan darbe plakasının aşınması, çekiçle olan boşlukta dinamik değişikliklere neden olacaktır. Darbe plakasının aşınması 10 mm'ye ulaştığında, yüzey düzlüğündeki sapma ±2 mm'yi aşacak ve malzemenin çarpışma açısının 20° ila 30° değişmesine neden olacak ve kırma verimliliği %35 oranında azalacaktır. Ayrıca ızgara süzgecinin hasar görmesi veya tıkanması boşaltma kanalının akış özelliklerini değiştirecektir. Ekran hasar oranı %10'u aştığında malzeme boşaltma verimliliği ciddi oranda düşecektir.