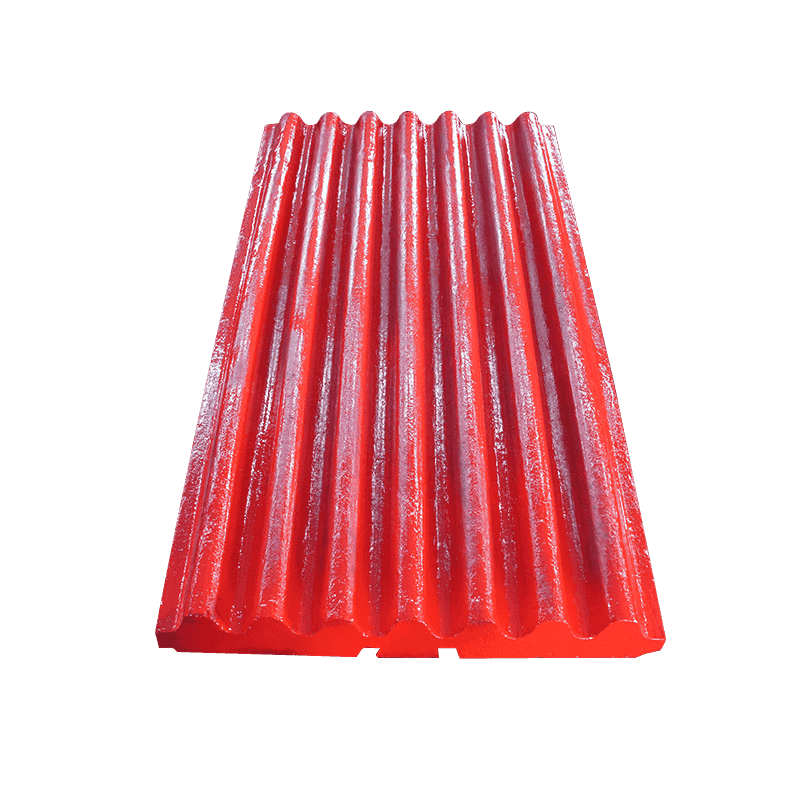

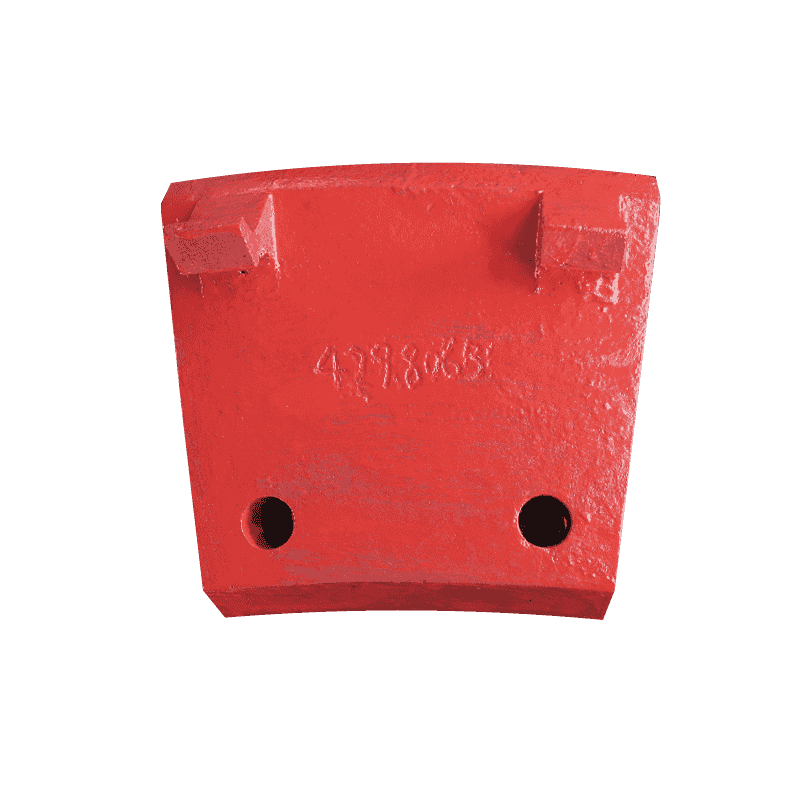

Yüksek manganlı çelik darbeli kırıcı astarı: aşınma direncini ve darbe direncini artırır, ekipmanın servis ömrünü uzatır

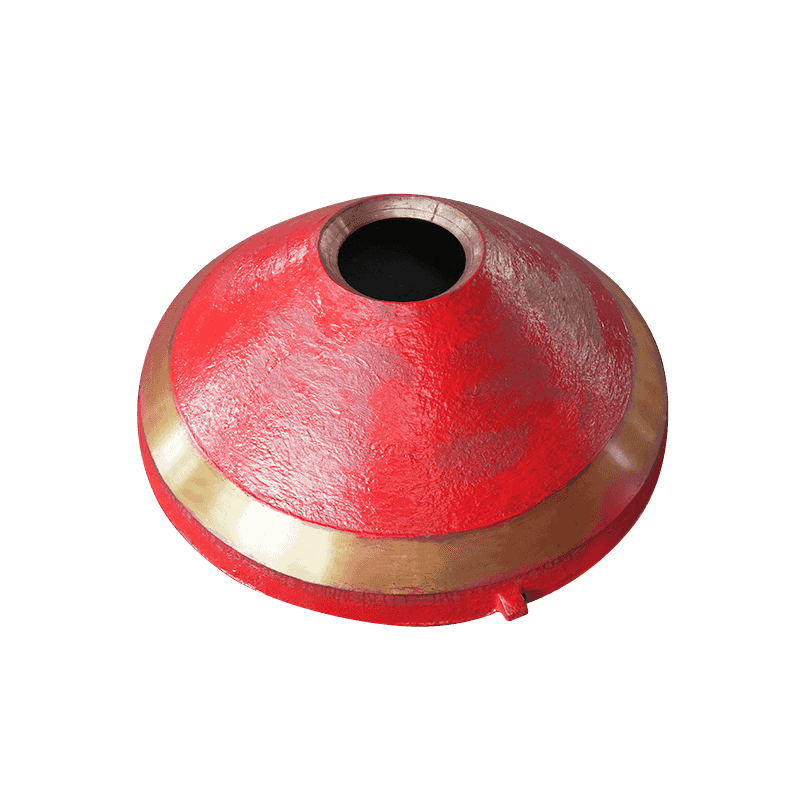

Genellikle %12-%14 oranında manganez içeren yüksek manganlı çelik, aşınma direnci ve darbe dayanımı oldukça güçlü bir malzemedir. Döküm işlemi sırasında, bu yüksek manganezli çelik alaşımı, ham maddeleri tamamen eritmek için ilk önce yüksek sıcaklıkta eritilir. Eritilen sıvı metal bir kalıba dökülür ve hassas döküm teknolojisiyle astarın şekline dökülür. Hassas döküm teknolojisi, astarın boyutunun ve şeklinin doğruluğunu garanti edebilir, malzeme israfını azaltabilir ve astarın yapısal yoğunluğunu geliştirebilir. Bu işlem, astarın sağlamlığını ve dayanıklılığını garanti ederek, yüksek yoğunluklu bir çalışma ortamında istikrarlı bir şekilde çalışmasını sağlar. Aynı zamanda, yüksek manganezli çeliğin döküm işlemi, nispeten düzgün bir dağıtım yapısını koruyabilir, böylece astarın tamamı, kullanım sırasında nispeten dengeli fiziksel özelliklere sahip olur. İç yapının yoğunluğu, aşınma direncini ve darbe direncini geliştirmek için çok önemlidir; bu, yüksek manganezli çelik astarın, yüksek hızlı darbe ve kırıcıdaki aşınmanın neden olduğu basınçla daha iyi başa çıkabilmesini sağlar.

Yüksek manganezli çelik astarın üretim sürecinde en kritik adım su vermedir. Söndürme, döküm astarın 1000°C'nin üzerindeki bir sıcaklığa ısıtılması ve ardından hızla soğutulması anlamına gelir. Bu işlem, astarın yüzeyinde martensitik bir yapının oluşmasıyla sonuçlanır. Martensit, son derece yüksek sertliğe ve aşınma direncine sahip çok sert bir metal yapıdır ve bu, astar yüzeyinin kırılan malzemenin darbe ve sürtünmesine daha iyi direnç göstermesini sağlar. Su verme yoluyla, yüksek manganezli çeliğin yüzey sertliği, astarın aşınma direncini arttırmak için çok önemli olan HRC 50-60 sertlik aralığına önemli ölçüde iyileştirilir. Astar cevher veya diğer malzemelerle temas ettiğinde aşınma oranını etkili bir şekilde azaltabilir ve böylece servis ömrünü uzatabilir.

Yüksek manganezli çelik astarların önemli bir özelliği kendi kendine sertleşme etkisidir. Kullanım süresi arttıkça astarın yüzeyi darbe almaya ve aşınmaya devam edecek, bu da yüzeyin giderek sertleşmesine neden olacaktır. Darbe birikmeye devam ettikçe, astarın yüzeyinde sertleşmiş bir yüzey tabakası oluşacak ve aşınma direnci daha da artacaktır. Kendiliğinden sertleşen bu katmanın sertliği HRC 60'ın üzerine çıkabilir, bu da zorlu çalışma koşulları altında astarın hizmet ömrünü büyük ölçüde artırır. Bu özelliği, aşırı sertlik nedeniyle gevrek kırılmaya neden olmaması, ancak sertlik ve tokluk arasında iyi bir denge sağlaması nedeniyle geleneksel sertleştirilmiş malzemelerden farklıdır. Bu, yüksek manganezli çelik darbe astarının yüksek yoğunluklu darbe yükleri altında kırılgan kırılma olmadan stabil şekilde çalışmasına olanak tanır, astar hasarından kaynaklanan ekipmanın arıza süresini azaltır ve kırıcının verimliliğini artırır.

Su verme işlemi sadece astar yüzeyini çok sert hale getirmekle kalmaz, aynı zamanda yüksek manganezli çelik malzemenin doğal tokluğunu da korur. Yüksek manganezli çeliğin benzersiz bileşimi ve yapısı, yüksek sertliği korurken iyi bir darbe direncine sahip olmasını sağlar. Bu, astarın uzun süreli kullanım sırasında çatlamadan veya kırılmadan sürekli darbeye dayanabileceği ve böylece kırıcının stabil çalışmasının sağlanacağı anlamına gelir.

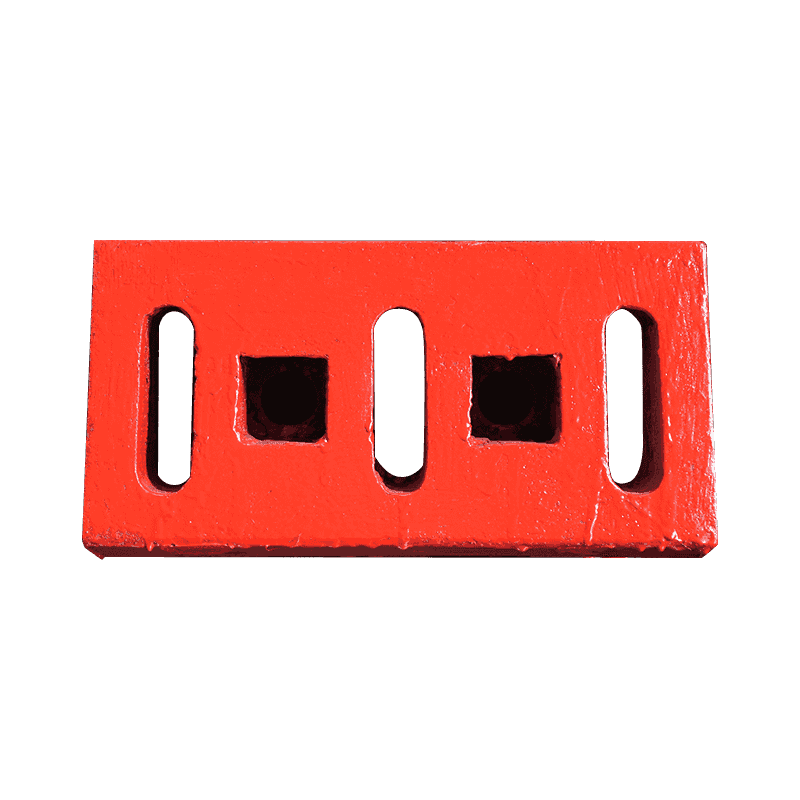

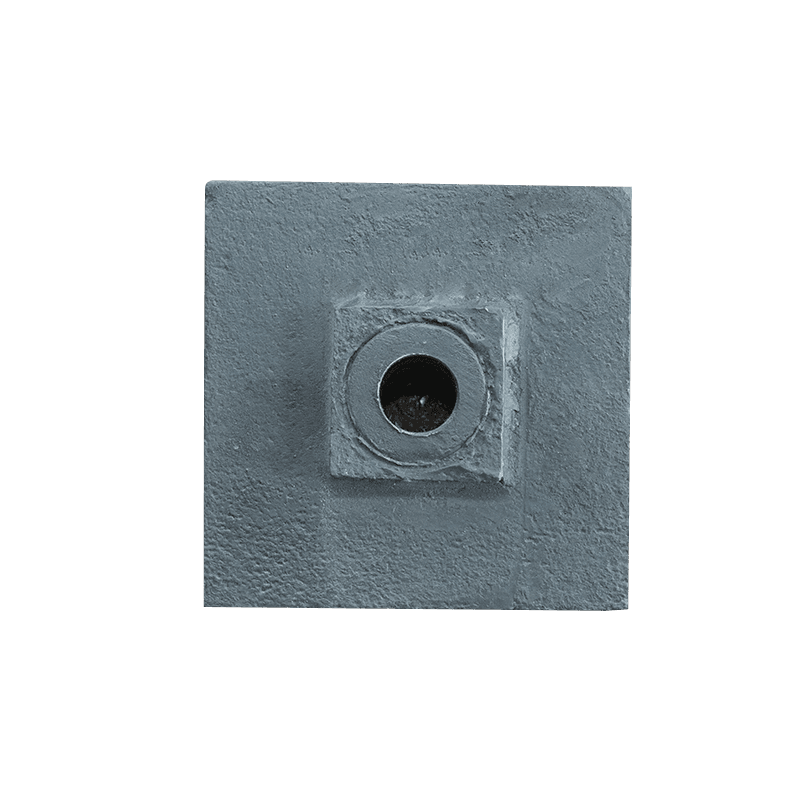

Bu darbeli kırıcı yüksek manganlı çelik darbeli astar plakası madencilik, metalurji, inşaat malzemeleri ve diğer endüstrilerdeki kırma ekipmanları için özellikle uygundur ve çeşitli yüksek sertlikte ve yüksek derecede aşındırıcı malzemelerle başa çıkabilir. İster metal cevherlerinin kırılmasında ister inşaat atıklarının ve inşaat malzemelerinin işlenmesinde olsun, bu astar mükemmel aşınma direnci ve darbe direnci göstererek ekipmanın kırma verimliliğini önemli ölçüde artırabilir.