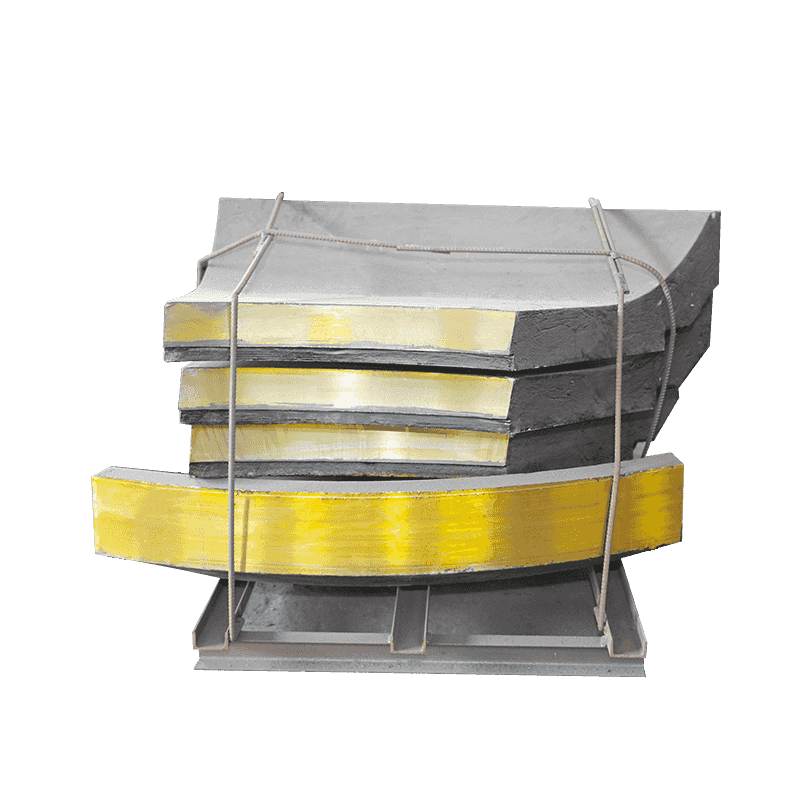

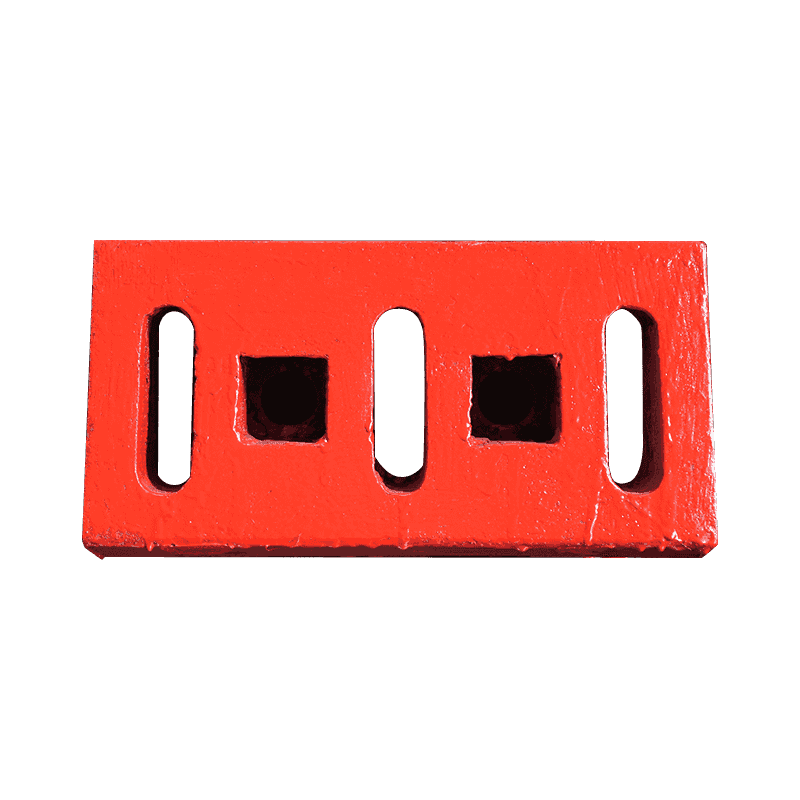

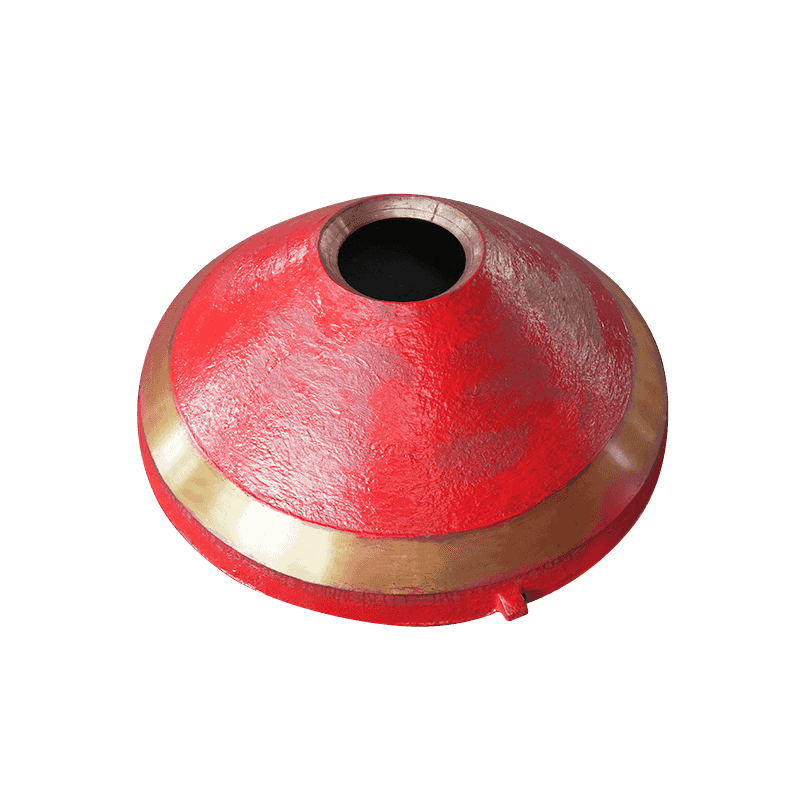

Yüksek manganlı çelik darbeli kırıcı darbeli astar plakası: Özel döküm ve söndürme işlemi, aşınma direnci ve darbe direnci sağlar, kırıcı verimliliğini ve ömrünü artırır

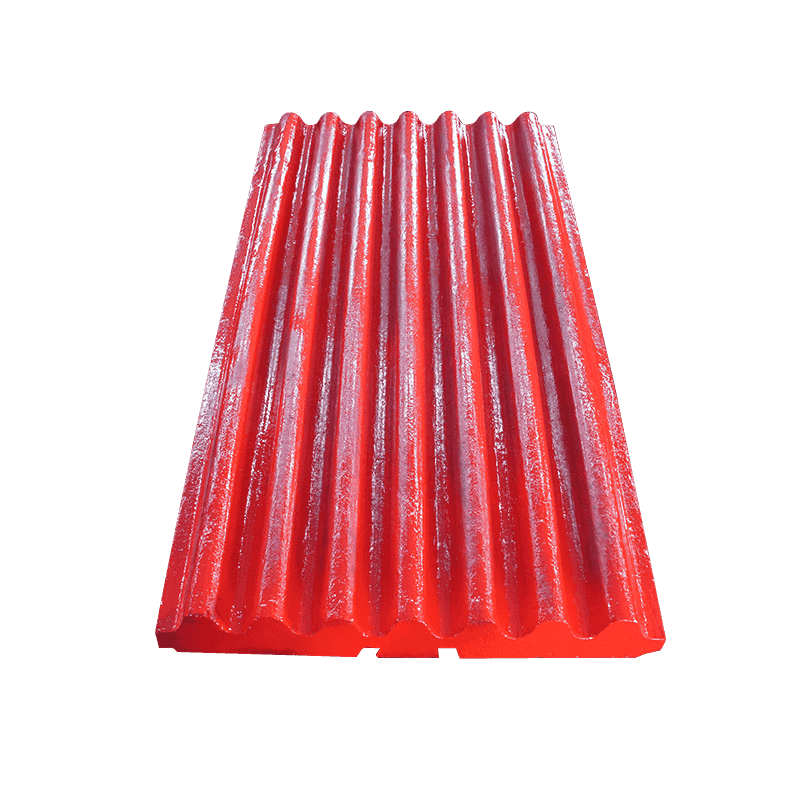

Yüksek manganezli çeliğin mikro yapısı esas olarak darbe veya sürtünmeyle sertleşen ostenit yapıdır. Özellikle, ne zaman darbeli kırıcı yüksek manganlı çelik darbeli astar plakası kırma işlemi sırasında sürekli olarak cevher ve inşaat atıklarından etkilendiğinden, yüzey malzemesi plastik deformasyonla sertleşmiş bir tabaka oluşturacaktır. Bu sertleşen katmanın sertliği, darbesiz iç malzemelerinkinden çok daha yüksektir ve genellikle 50'nin üzerinde HRC'ye ulaşabilir, bu da yüzeyin aşınma direncini büyük ölçüde artırır. Bu "sertleşme" olgusu, yüksek manganezli çelik darbe astar plakasının ilk kullanımında darbe enerjisini emebilen ve kırılgan kırılmayı önleyebilen belirli bir tokluğa sahip olmasını sağlar; Kullanım süresi arttıkça, yüzeyde yavaş yavaş sert, aşınmaya dayanıklı bir katman oluşur, aşınmaya ve darbe hasarına etkili bir şekilde direnç gösterir ve servis ömrünü uzatır.

Geleneksel karbon çeliği veya düşük alaşımlı çelikle karşılaştırıldığında, yüksek manganezli çelik mükemmel tokluğa ve darbe direncine sahiptir. Bunun nedeni, yüksek manganezli çeliğin sertleştirilmemiş durumdaki ostenit yapısının, büyük miktarda darbe enerjisini emebilen ve darbenin neden olduğu çatlak veya kırılma riskini azaltabilen iyi bir süneklik ve plastisiteye sahip olmasıdır. Bu özellik, darbeli kırıcının yüksek manganlı çelik darbeli astar plakası plakasının, yüksek mukavemetli ve yüksek frekanslı kırma operasyonlarında bile yorulma veya darbe nedeniyle kolayca hasar görmemesini sağlayarak ekipmanın stabil çalışmasını sağlar.

Cevher kırma, inşaat atıklarının imhası durumunda, darbeli kırıcının yüksek manganlı çelik darbeli astar plakası son derece sıkı aşınma koşullarıyla karşı karşıya kalır. Yüksek manganezli çelik malzemelerin kendi kendine sertleşme yeteneği, süper sert bir "aşınmaya dayanıklı tabakanın" darbeli kırıcı yüksek manganlı çelik darbeli astar plakası plakasının yüzeyini kademeli olarak oluşturmasına neden olur. Bu katman, cevher kalıntılarının çizilmesine ve ekstrüzyonuna etkili bir şekilde direnebilir, malzemenin yüzey kaybını azaltabilir ve astar plakasının aşınma hızını geciktirebilir. Yüksek manganezli çeliğin bu aşınma direnci, sıradan alaşımlı çelik veya dökme demir malzemelerin çok ötesindedir. Karmaşık ortamlarda uzun hizmet ömrünü koruyabilir, değiştirme sıklığını ve bakım maliyetlerini önemli ölçüde azaltabilir.

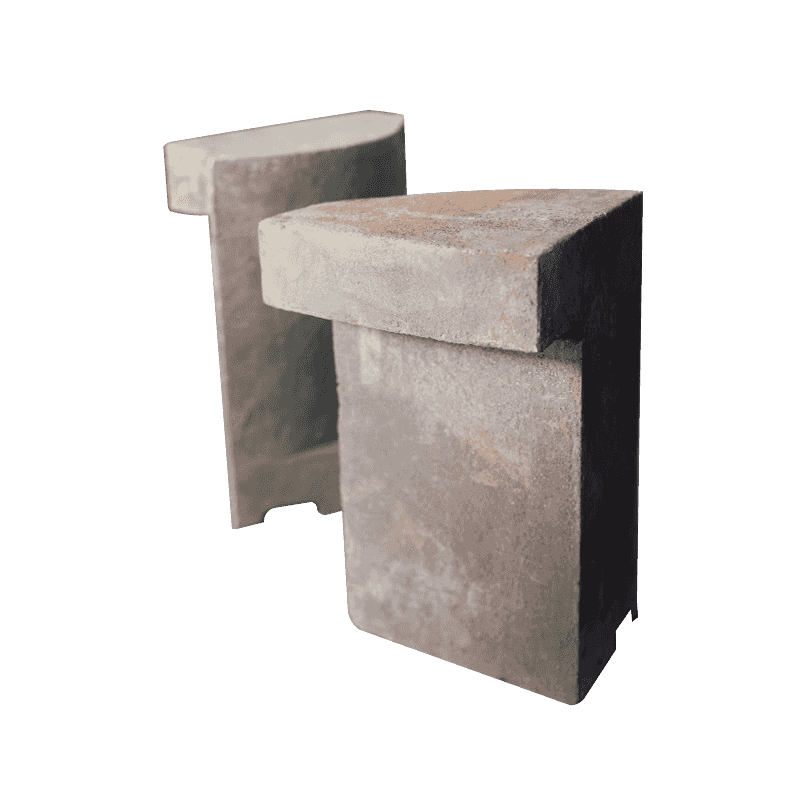

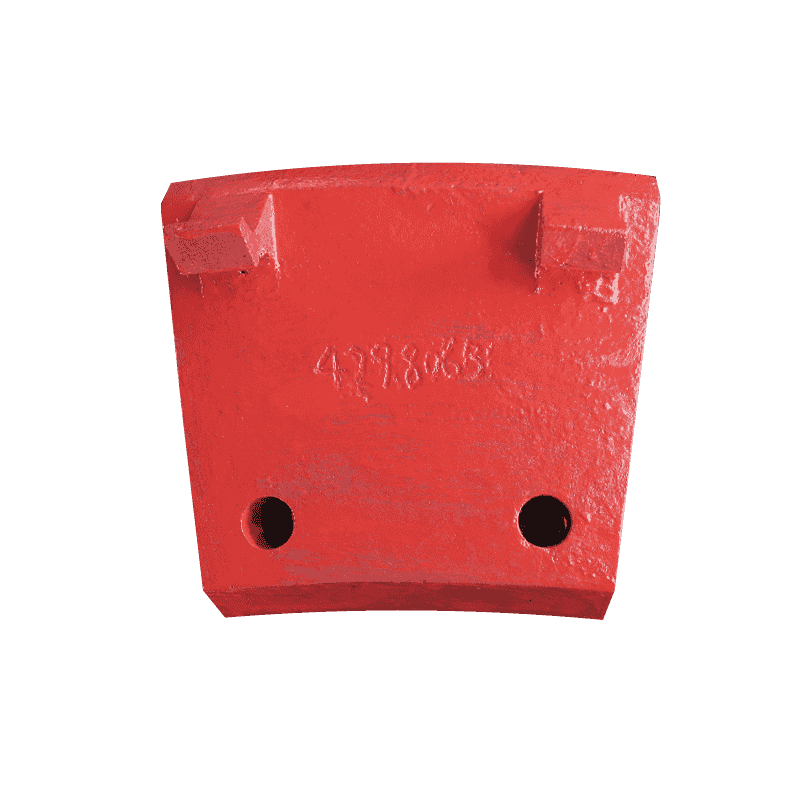

Yüksek kaliteli darbe astarı yalnızca malzemenin kendisine değil aynı zamanda üretim sürecine de bağlıdır. Bu yüksek manganezli çelik darbeli astar, dökümün iç yapısının yoğun ve hatasız olmasını sağlamak ve gözenekler, kalıntılar ve çatlaklar gibi kusurların performans üzerindeki etkisini önlemek için yüksek sıcaklıkta eritme ve hassas döküm teknolojisini benimser. Boyutun ve şeklin yüksek hassasiyette kontrolü, astar plakasının kırıcı gövdesiyle mükemmel uyumunu sağlar, kurulum sürecini basitleştirir, ekipman titreşimini ve çalışma gürültüsünü azaltır ve ekipmanın genel ömrünü uzatır.

Ön dökümden sonra, darbeli kırıcı yüksek manganlı çelik darbeli astar plakası plakası, genellikle 1000°C'nin üzerine ısıtılan yüksek sıcaklıkta söndürme işlemi aşamasına girer ve daha sonra yüksek sert martensit yapısı oluşturmak için hızlı bir şekilde soğur. Bu işlem, darbeli kırıcının yüksek manganlı çelik darbeli kaplama plakası yüzeyinin sertliğini, genellikle HRC 50-60'a kadar büyük ölçüde artırır. Bu sertleştirilmiş katman, kırma işlemi sırasında zamanla yavaş yavaş oluşarak, astar plakasının aşınma direncini önemli ölçüde arttırır ve cevher parçalanmasının neden olduğu güçlü darbe ve aşınmaya etkili bir şekilde direnç gösterir.

Su verme işleminin yalnızca yüzey sertliğini arttırmakla kalmayıp, aynı zamanda aşırı sertliğin neden olduğu kırılgan kırılma riskini ortadan kaldırarak malzemenin tokluğunu da hesaba kattığını belirtmekte fayda var. İyi tokluk, darbeli kırıcının yüksek manganlı çelik darbeli astar plakasının, yüksek mukavemetli darbe yükleri altında bile yapısal bütünlüğü ve istikrarlı çalışmayı koruyabilmesini sağlar.

Malzeme özellikleri ve ileri teknolojisi ile yüksek manganlı çelik darbeli astar plakaları, yüksek toz, yüksek nem ve sık darbelerin olduğu zorlu ortamlarda uzun süre stabil olarak çalışabilmektedir. Maden ocakçılığı, kum ve çakıl agrega üretimi veya inşaat atıklarının geri dönüşümü olsun, kırıcının verimli çalışmasını sağlayabilir, üretim verimliliğini büyük ölçüde artırabilir ve kapatma ve bakım sıklığını azaltabilir.

Yüksek kaliteli yüksek manganez çelik darbeli astar plakaları kullanan darbeli kırıcı, aşınma ve darbe direnci nedeniyle değiştirme döngüsünü uzatabilir ve ekipman bakım süresini ve maliyetini azaltabilir. Aynı zamanda, astar plakasının hassas uyumu ve istikrarlı performansı, ekipman arıza oranını da azaltabilir, üretim hattının sürekliliğini ve istikrarını sağlayabilir ve genel üretim verimliliğini önemli ölçüde artırabilir.