Darbeli kırıcının yüksek kromlu dökümleri nemli, asidik veya alkali ortamda çalışırken korozyona duyarlı mıdır?

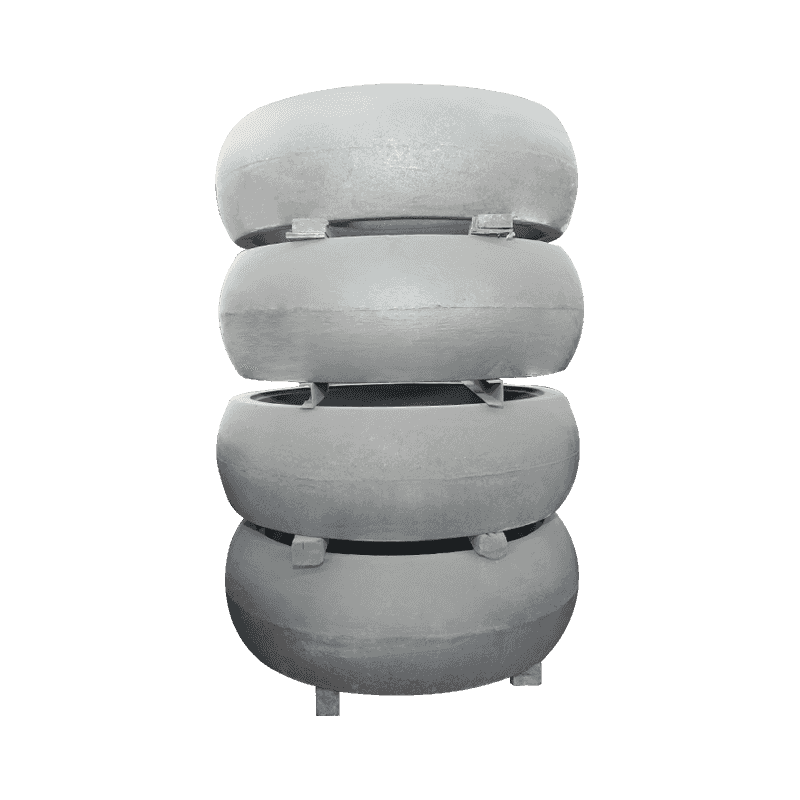

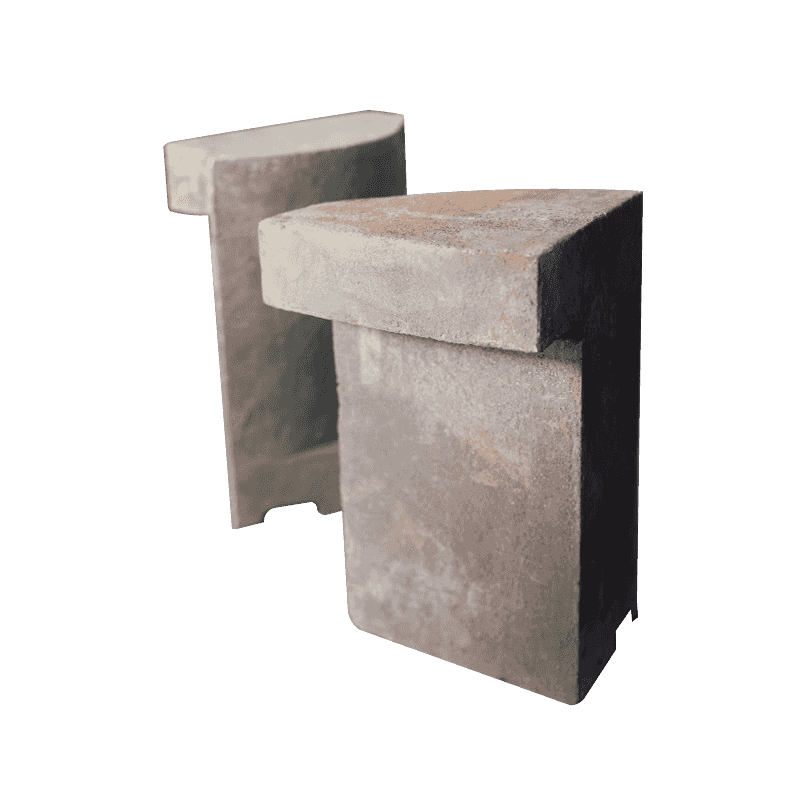

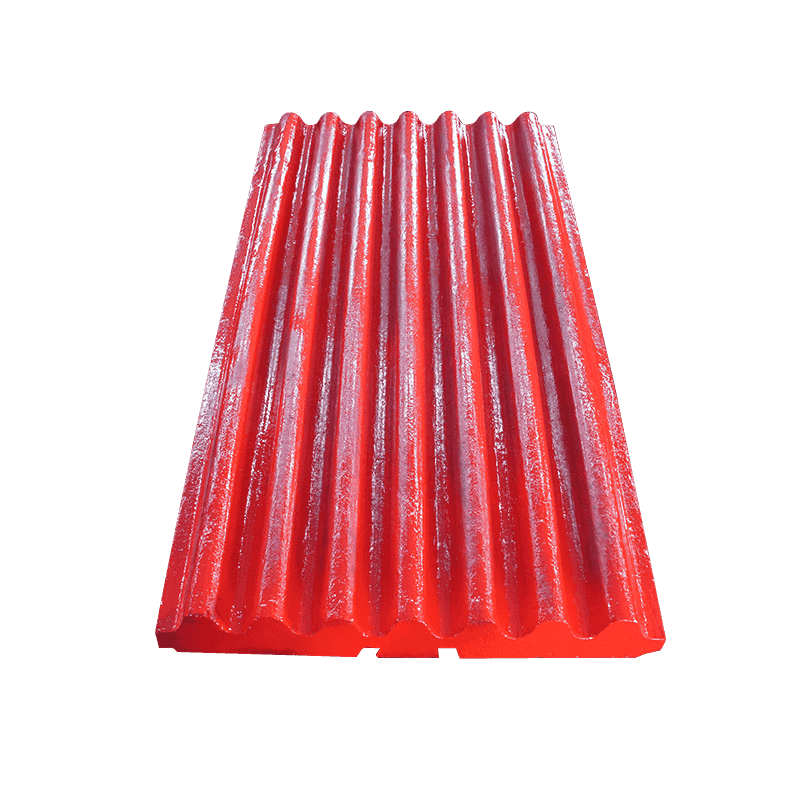

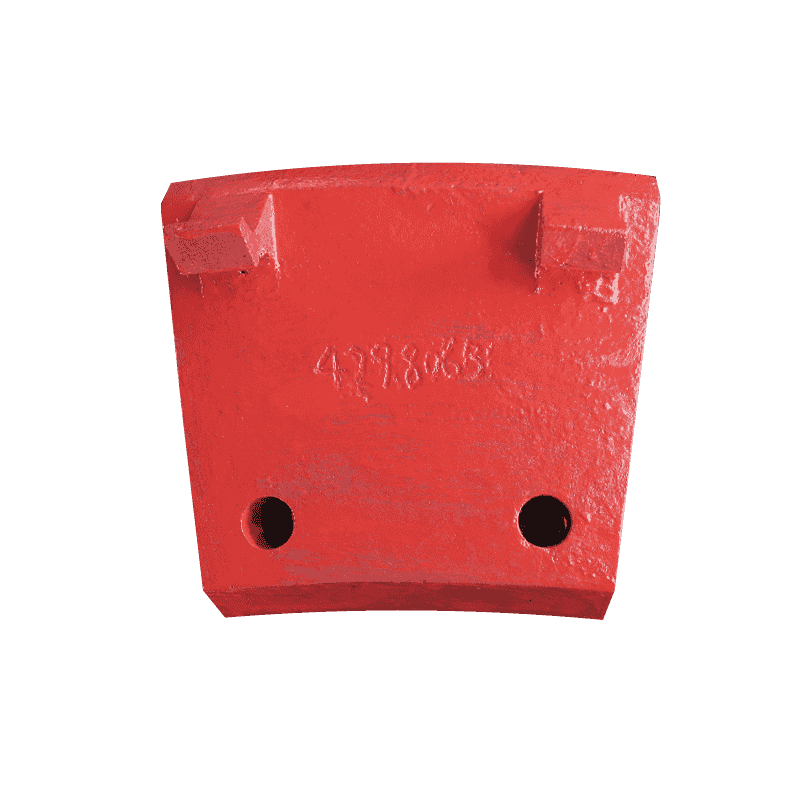

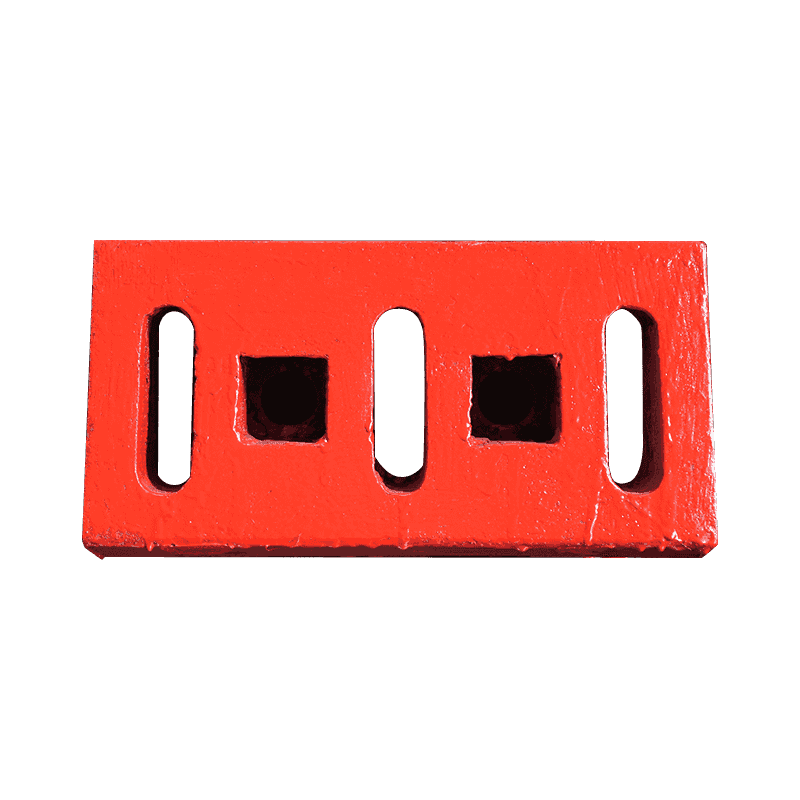

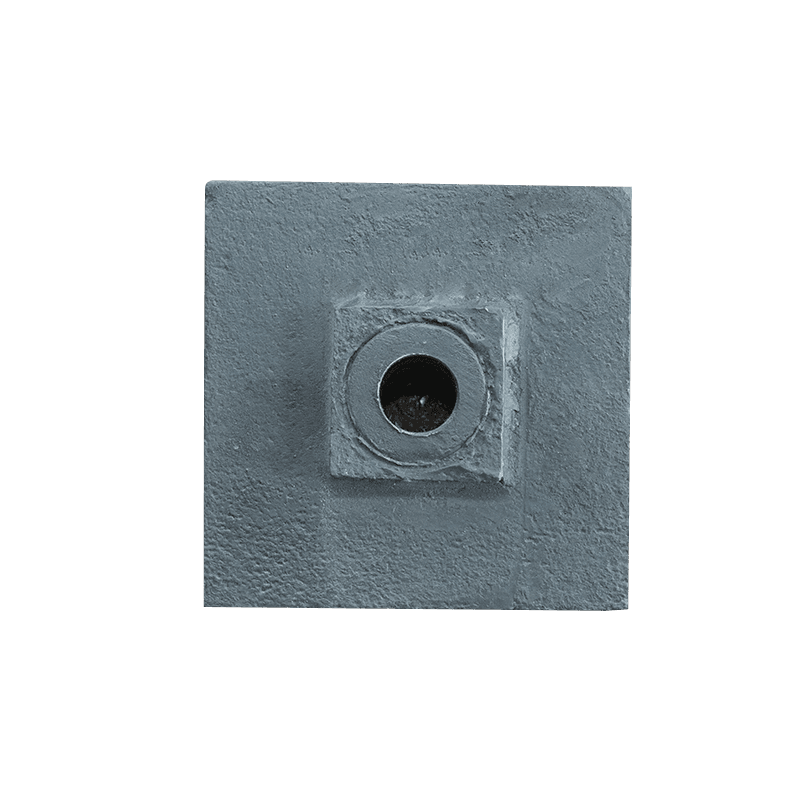

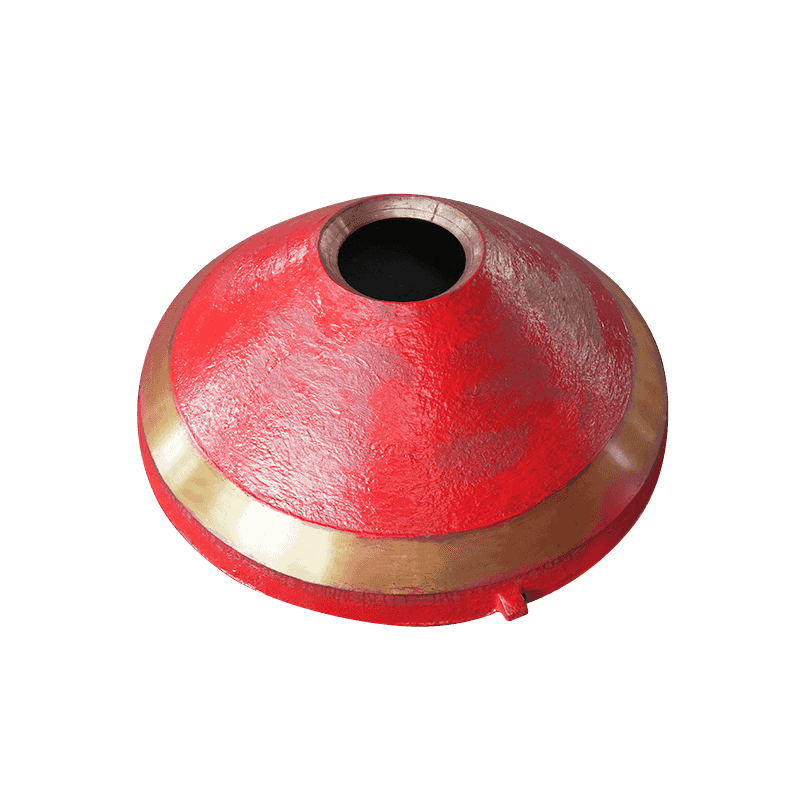

Darbeli kırıcı yüksek kromlu dökümler esas olarak plaka çekiçleri, darbe astarları ve yan astarlar gibi yüksek hızlı darbeye ve malzeme sürtünmesine dayanabilen parçalar için kullanılır. Bu parçaların aşınma ve darbe direnci, yüksek mukavemetli ve sert cevherlerin kırılmasında özellikle kritik öneme sahiptir. Bununla birlikte, mekanik özelliklere ek olarak, yüksek kromlu dökümler, gerçek kullanım ortamlarında yaygın fakat kolayca gözden kaçan başka bir sorunla, yani korozyonla karşı karşıyadır. Özellikle asit ve alkali maddelerin bulunduğu nemli çalışma ortamlarında korozyon, ekipmanın ömrü ve çalışma stabilitesi üzerinde derin bir etkiye sahip olabilir.

Yüksek kromlu dökümlerin ana özelliklerinden biri krom açısından zengin alaşım bileşimidir. Kromun metalin aşınma direncini artırmada avantajları vardır, ancak aynı zamanda korozyon direncinde de belirli bir olumlu rol oynar. Krom, malzemenin yüzeyinde yoğun bir oksit filmi oluşturarak nemin ve asit ve alkali maddelerin erozyonunu engellemeye yardımcı olur. Ancak bu koruyucu tabakanın stabilitesi çevre koşullarının sürekliliğine ve dengesine bağlıdır. Yüksek nem veya buğulu bir ortamda, asit ve alkali bileşenlerin konsantrasyonu yüksekse veya tuz ve bulamaç gibi aşındırıcı ortamlar mevcutsa, metal yüzeyindeki koruyucu film tahrip olabilir ve bu da yerel korozyona ve hatta çukurlaşmaya neden olabilir.

Kırma işleminde, bazı darbeli kırıcıların, genellikle belirli miktarda klorür, sülfit ve diğer aşındırıcı faktörleri içeren cevher veya inşaat atıklarını suyla işlemesi gerekir. Bu bileşenler, kırma işlemi sırasında yüksek kromlu dökümlerin yüzeyi ile kimyasal olarak reaksiyona girerek yüzeyin yoğun yapısını kolayca zayıflatabilir. Aynı zamanda, metal yüzeyin eşit olmayan kuvvet veya mikro çatlakların olduğu alanlarda korozyon kaynağı haline gelme olasılığı daha yüksektir ve bu durum yavaş yavaş genişleyerek derin korozyon hasarı oluşturur. Bu sadece dökümün servis ömrünü kısaltmakla kalmayacak, aynı zamanda çalışma sırasında yapısal dengesizlik veya kırılma gibi güvenlik tehlikelerine de neden olabilecektir.

Asidik veya alkali ortamlarda, yüksek kromlu dökümlerin performansı da zorlanacaktır. Kromun kendisi belirli bir korozyon direncine sahip olmasına rağmen, ortamın pH değeri nötraliteden saptığında veya güçlü bir redoks ortamı olduğunda krom oksit filminin stabilitesi azalacaktır. Asidik bir ortamda korozyon genellikle tek tip korozyon veya korozyon çukuru oluşumuyla kendini gösterirken, alkali bir ortamda tanecikler arası korozyon meydana gelme eğilimi gösterir. Özellikle yüksek sıcaklık ve yüksek nemli madencilik veya kimyasal kırma senaryolarında bu korozyon etkisinin hızlanması daha belirgin olacaktır.

Korozyon problemini hafifletmek için üreticiler genellikle yüksek kromlu dökümler üretirken dökümlerin iç yapısını daha yoğun hale getirmek ve gözenekliliği azaltmak için özel ısıl işlem süreçlerini birleştirirler, böylece genel korozyon direncini artırırlar. Ayrıca nikel ve molibden gibi uygun alaşım elementlerinin eklenmesiyle kimyasal korozyona karşı dirençleri artırılabilir. Bazı dökümler ayrıca fabrikadan çıkmadan önce, korozyon önleyici bir tabakanın püskürtülmesi veya harici aşındırıcı ortamın girişini daha da engellemek için bir elektrokaplama işleminin kullanılması gibi yüzey spreyleme işlemine de tabi tutulacaktır.

Gerçek kullanımda, ekipmanın günlük bakımının ve izlenmesinin güçlendirilmesi de özellikle önemlidir. Örneğin ekipmanın kuru kalması için uzun süreli kapanma ve su birikmesinden mümkün olduğunca kaçınılmalı; Kırılan nesne çok miktarda asit ve alkali madde içeriyorsa, yüksek kromlu dökümün yüzey durumu düzenli olarak temizlenmeli ve kontrol edilmeli, gerekirse püskürtülmeli veya değiştirilmelidir. Bazı özel çalışma koşulları için, korozyon direnci seviyeleri daha yüksek olan alaşımlı malzemelerin kullanılması veya korozyon risklerini kaynağında azaltmak için iyi sızdırmazlık yapılarına sahip ekipman tasarımlarının kullanılması da düşünülebilir.